空調機器メーカーにおける生産システム(MES)再構築

クライアントが抱えていた課題

工場の生産実行システムの開発は必要に応じて都度対応していたため設備、工程単位で個別最適化された仕組みが多数存在し、全てのシステムを把握した改版が困難になっていた、そのため新たな生産への要求(マスカスタマイズ生産)への要求対応が困難であった。

さらにマスカスタマイズ生産対応に向けて部品在庫を把握する必要があったが、部品の管理粒度が荒く、部品移動情報が正確に把握できていなかった。そのため、欠品による生産停止が発生していた。

レイヤーズのアプローチ

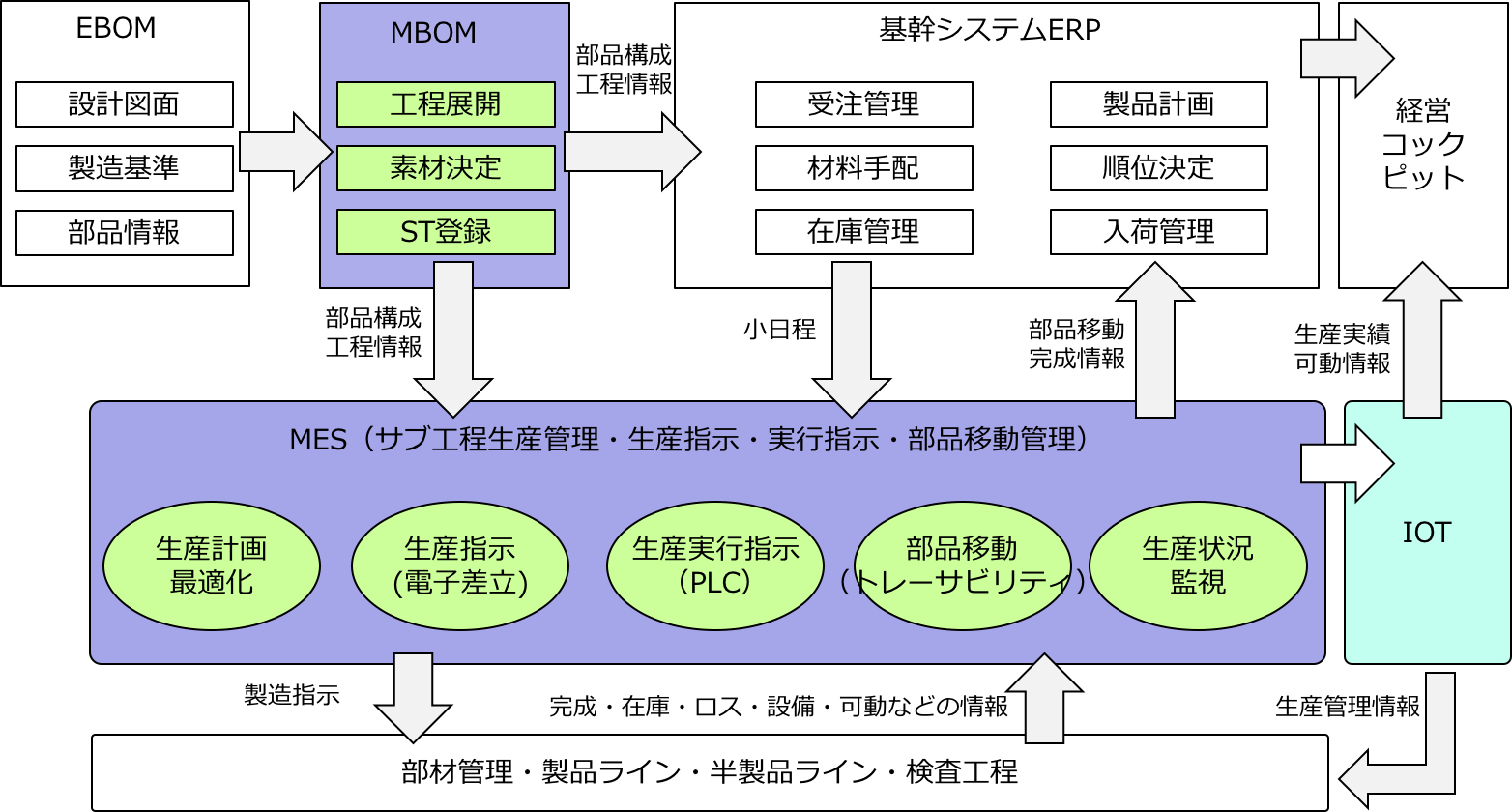

グローバルマザーとして、製品在庫と部品在庫を適正化し、マスカスタマイズ生産に対応できる為の生産実行システム再構築に向け、各工場が各々最適な生産業務を進めているが、各工場の良さを維持しつつ共通化するための業務要件を以下の点に留意して、定義した。

- 生産活動テーマ毎のWGを立上げWG毎の業務要件を定義

- 社内の他プロジェクトと連携し業務の漏れや重複を防止

- 既存システムとの棲み分けや、開発ベンダーとの適用範囲の摺合せ

成果

WGを通じて拠点間の生産実行システムに対する考え方の違いが明確になり、個々の課題を洗い出すことが出来た。

拠点ごとの課題、解決の方向性、異なるポイントなどを整理し、共通機能を抽出するとともに、拠点間共通の業務プロセスを作る事が出来た。

新システムにおけるシステム要件と既存システムの拡張機能の取り決めを行った。

問い合わせる問い合わせる メルマガ登録

最新情報をお届け! メルマガ登録