製薬メーカーにおける調達物流の効率化

クライアントが抱えていた課題

物流2024年問題への対処が遅れており、バラ積みやドライバーによる手積み・手渡しなどの作業がドライバーの長時間労働の要因となっていました。また、荷降ろし作業に長時間を要するため、他車両の待機時間の長時間化も誘発している状況でした。サプライヤーの拠点は全国に点在し、調達物流の効率化の検討は未着手で、加えて、納期の変更対応で手一杯で業務をひっ迫しており、調達物流改革が進まない状況でした。

レイヤーズのアプローチ

需要の変化に追随でき、柔軟かつ効率的な調達物流体制を構築することを目的として、ファーストステップとしてサプライヤーから工場への物流を可視化することで、調達物流の効率化余地を明らかにしました。具体的には以下の2点を取り組みました。

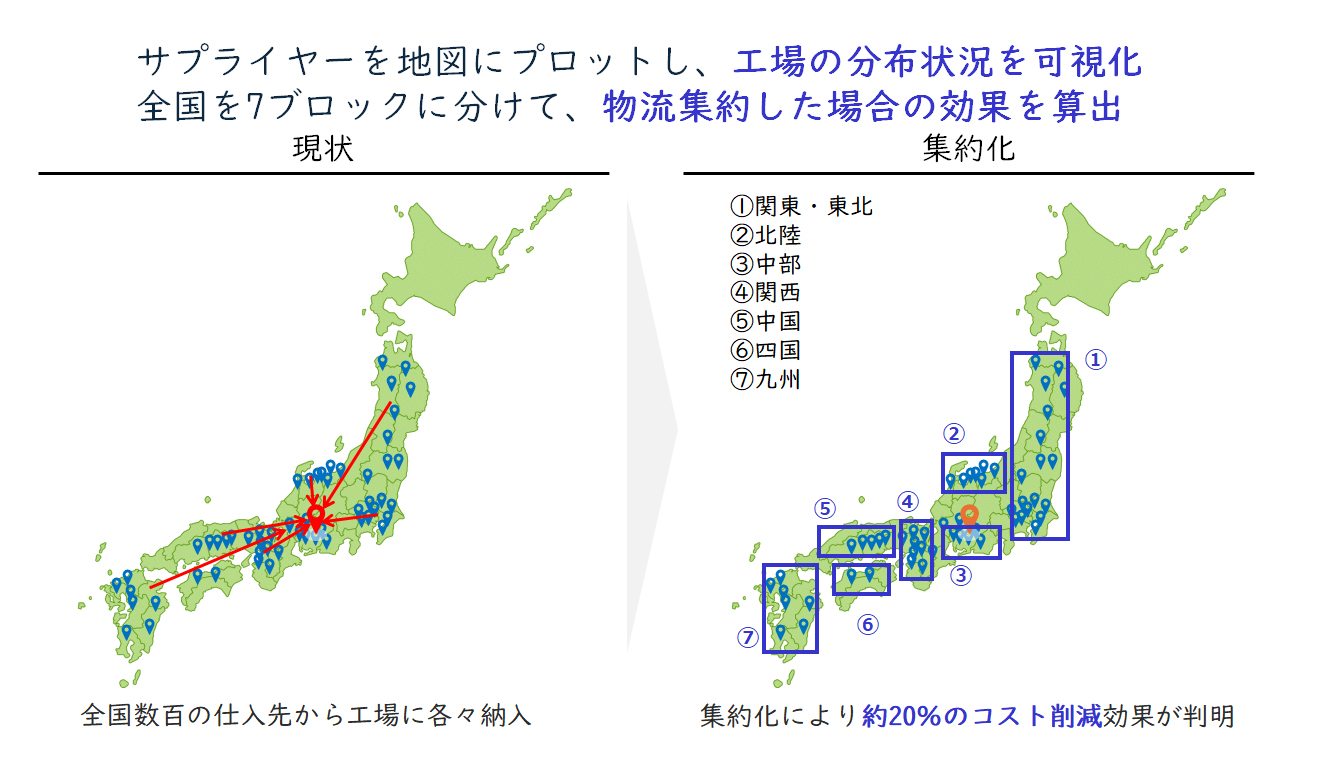

① 調達物流の集約化分析

サプライヤーを地図上にプロットし、工場の分布状況可視化した。プロットから全国をいくつかのブロックに分け、物流集約した場合の効果算出を行った結果、物流集約化により約20%のコスト削減効果があることが算出されました。

【図1】調達物流の集約化分析

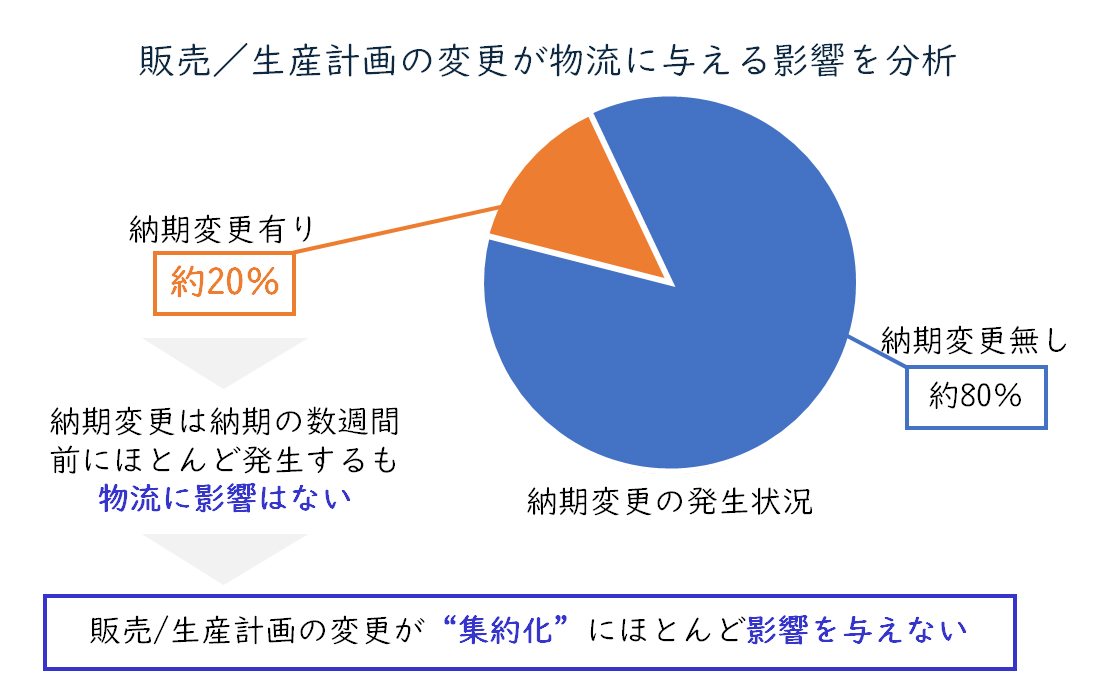

② 販売/生産計画の変更による影響分析

納期の変更があるもののうち、ほとんどが納期の数週間前に発生していることが判明しました。納期変更に対して物流に影響があるものは微小だったため、結果としては販売/生産計画の変更は物流の集約化に影響を与えないことが分かりました。

【図2】販売/生産計画の変更による影響分析

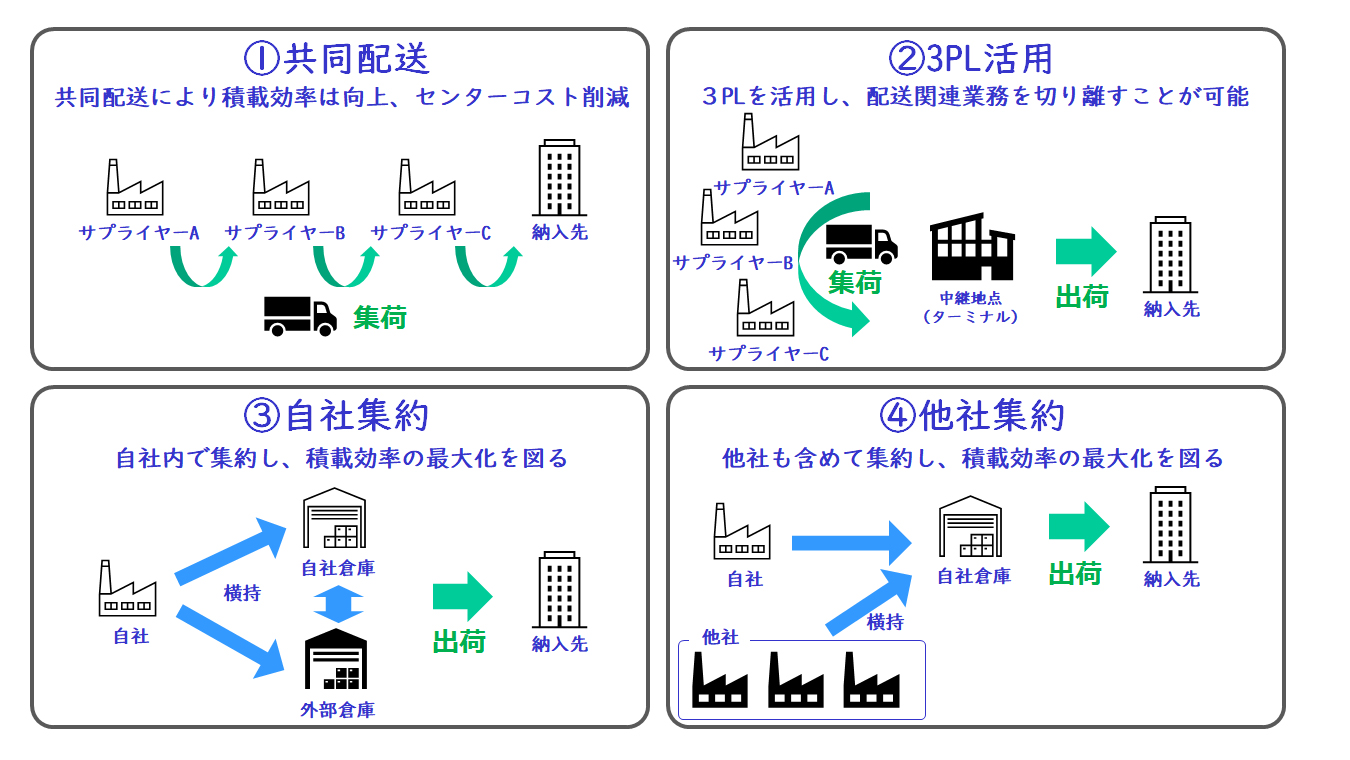

次に以下の4つの物流集約パターンにおいて、どの集約化パターンが発注側・サプライヤー側双方の効率化に繋がるか検証したうえで、物流集約モデルを具体化しました。

【図3】調達物流集約化パターン

成果と顧客満足

発注側、サプライヤー側双方に物流集約を行うメリットがあったため、サプライヤー側にも理解を得ることができ、円滑に物流集約化を進行できました。双方のメリットとして、発注側は全サプライヤーに対して、同一スキームで横展開でき、物流都合による再発注業務を廃止することができました。また、サプライヤー側は”配送関連業務”の廃止を行うことができました。また、これまで部品代に含まれていた配送コストを外出しすることができ、部品代と配送コストを分けて可視化・議論することができました。

この事例について

この事例について問い合わせる問い合わせる メルマガ登録

最新情報をお届け! メルマガ登録

関連するコンサルティング事例

-

大手重工業J社

-

大型機械メーカーにおける資格・スキル管理とMES連携

-

- 業界:

- 機械

-

-

大手自動車部品メーカーU社

-

大手自動車部品メーカーにおける全社モノづくり管理業務刷新

-

- 業界:

- 自動車・自動車部品

-

-

大手自動車メーカーR社

-

自動車メーカーにおける品質向上のための施策立案

-

- 業界:

- 自動車・自動車部品

-

-

大手自動車メーカーR社

-

自動車メーカーにおけるアフターパーツの物流改革

-

- 業界:

- 自動車・自動車部品

-

-

グローバル半導体メーカーS社

-

半導体メーカーにおけるグローバル原価計算システム構築

-

- 業界:

- 電子・電機

-

-

世界的な自動車システムメーカーL社

-

自動車部品メーカーにおける開発PLM構想のグランドデザイン策定

-

- 業界:

- 自動車・自動車部品

-

-

大手空調機器メーカーE社

-

空調機器メーカーにおける生産システム(MES)再構築

-

- 業界:

- 電子・電機

-

-

世界的な精密医療機器メーカーP社

-

医療機器メーカーにおける原価管理の高度化とグローバル展開に向けた原価管理構想策定

-

- 業界:

- 製薬・医療

-

-

大手自動車部品メーカーT社

-

自動車部品メーカーにおける新原価管理制度・システムの構築と導入

-

- 業界:

- 自動車・自動車部品

-