SCMデジタル改革

グローバル展開・顧客要求の多様化などのビジネス環境の変化により、SCMの複雑性が増しています。

当社では、デジタル技術を駆使し社内外のデータを繋ぐことで、いち早く変化に対応できるSCMデジタル改革を実現するためのシステム/業務の構築を支援いたします。

複雑化するSCMにおけるデジタル改革の重要性

昨今のモノづくりにおいては、ビジネス環境の変化に応じてSCM全体を最適化することが課題となっています。

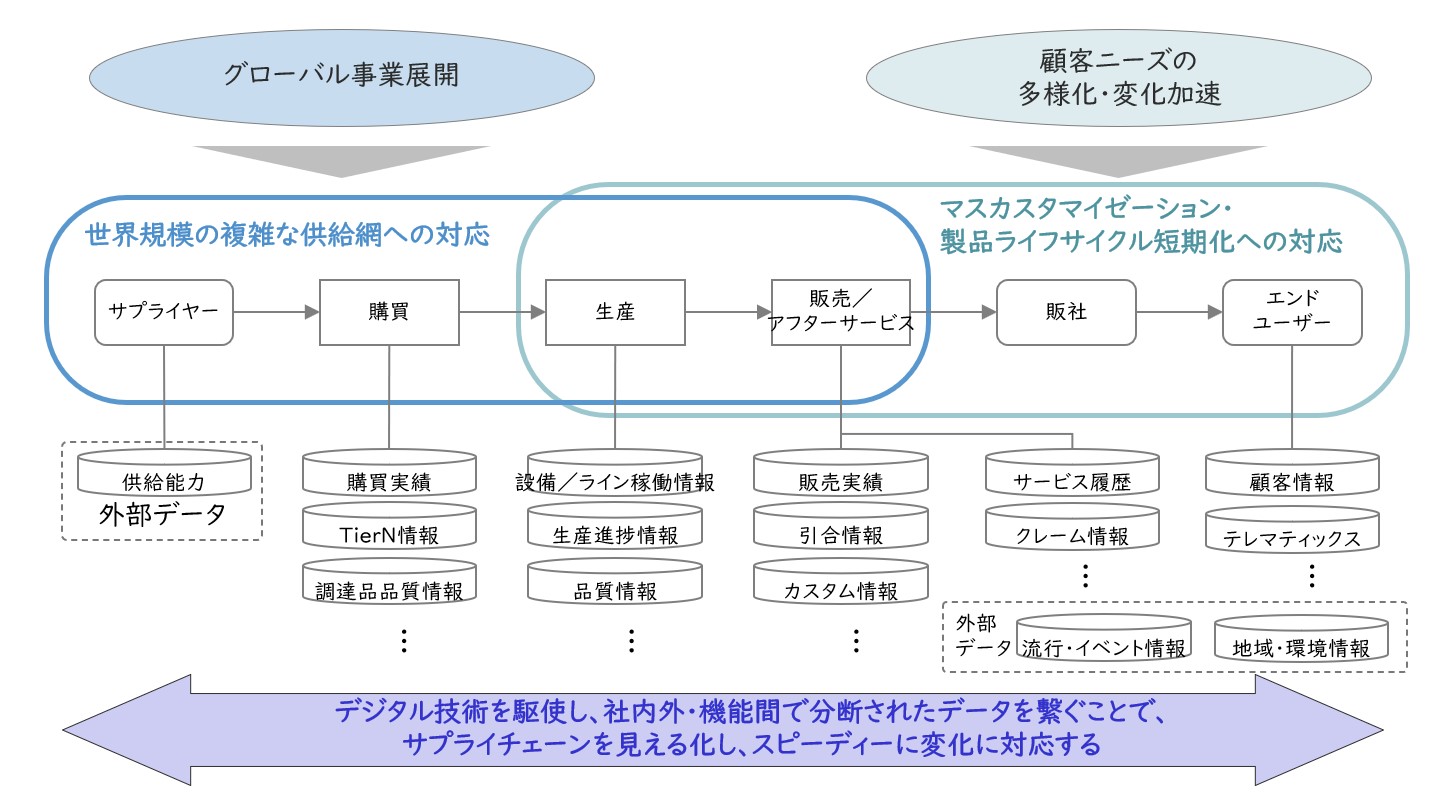

その背景として、需要面においては顧客ニーズの多様化・変化速度が上がっており、マスカスタマイゼーション・製品ライフサイクル短期化が要請されています。また、供給面においてもグローバル事業展開に伴って、世界規模で複雑な調達・生産・流通ネットワークが生成されています。

これらの背景から急激に複雑化しているサプライチェーンを見える化し、顧客満足度向上と生産コスト低減を両立した全体最適を実現するためには、従来の仕組みだけでは不十分です。データ基盤技術やAIなどのデジタル技術を駆使し、社内外・機能間で分断されたデータを繋ぐことで、いち早く変化に対応できるシステム/業務を確立する必要があります。

【図1】複雑化するサプライチェーン

SCMデジタル改革を実現するうえでの重要視点

上記のようなデジタルSCM改革を実現するうえで、以下3点が重要な視点となります。

①サプライチェーンの見える化・予測による、変化への対応スピード向上

②社内外・機能間で分断された情報をE2Eで繋ぐことによるSCM全体の最適化

③「絵に描いた餅」にならないための実践のポイント

サプライチェーンの見える化・予測による変化への対応スピード向上

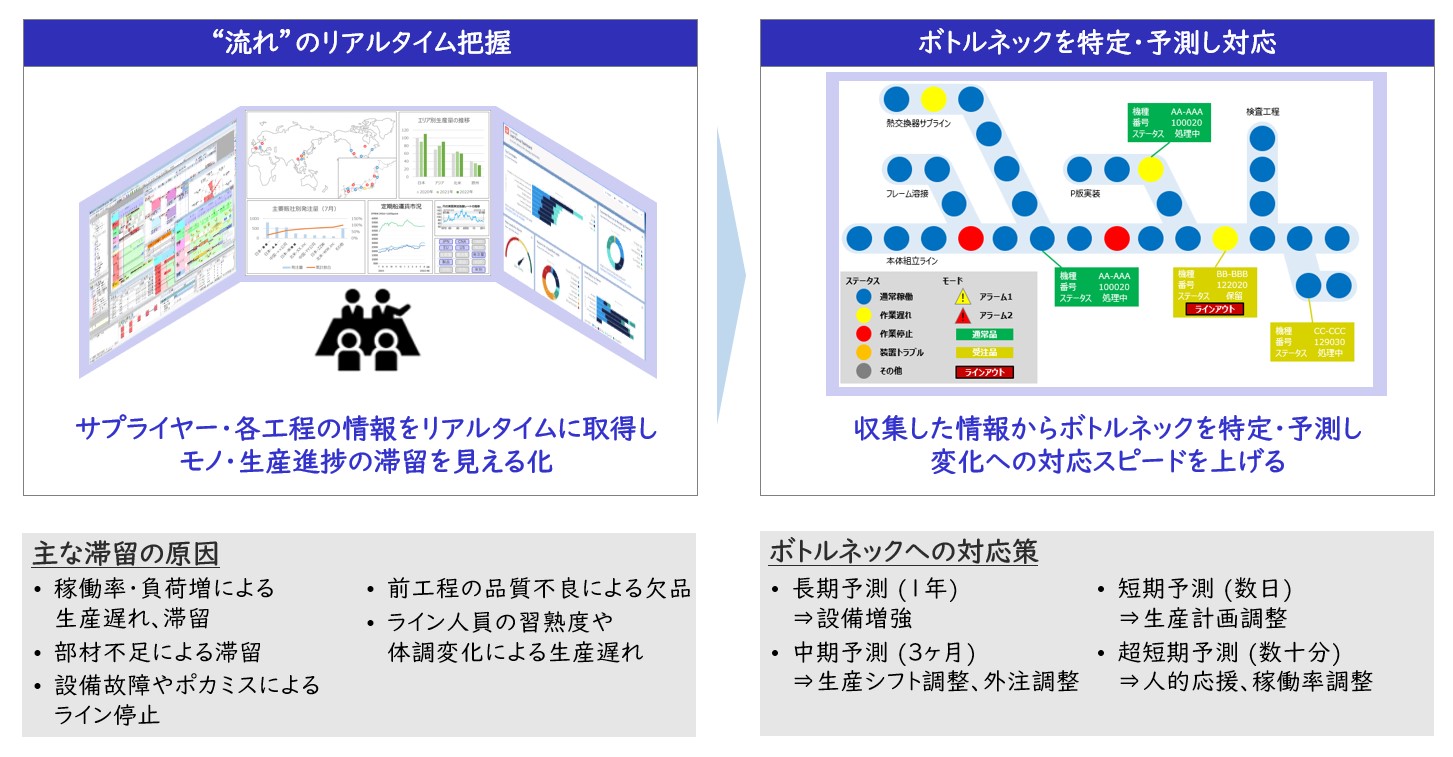

サプライチェーンでは、「稼働率・負荷増による生産遅れ」、「設備故障やポカミスによるライン停止」など様々な場所・要因でモノの流れが滞っています。さらに変種変量生産ではボトルネックも常に変化しています。

日々の変化を捉えて対処するためには、モノの流れや生産進捗をリアルタイムに見える化し、ボトルネックを特定することが重要です。

さらには、近い将来に発生するボトルネックを予測し、事前に対応策を実行することで変化への対応スピードを上げることができます。

対応策は、短期的には人的応援や生産計画調整、中長期的には設備増強や生産シフト調整が考えられます。

【図2】“流れ”のリアルタイム把握とボトルネック特定・予測

社内外・機能間で分断された情報をE2Eで繫ぐことによるSCM全体の最適化

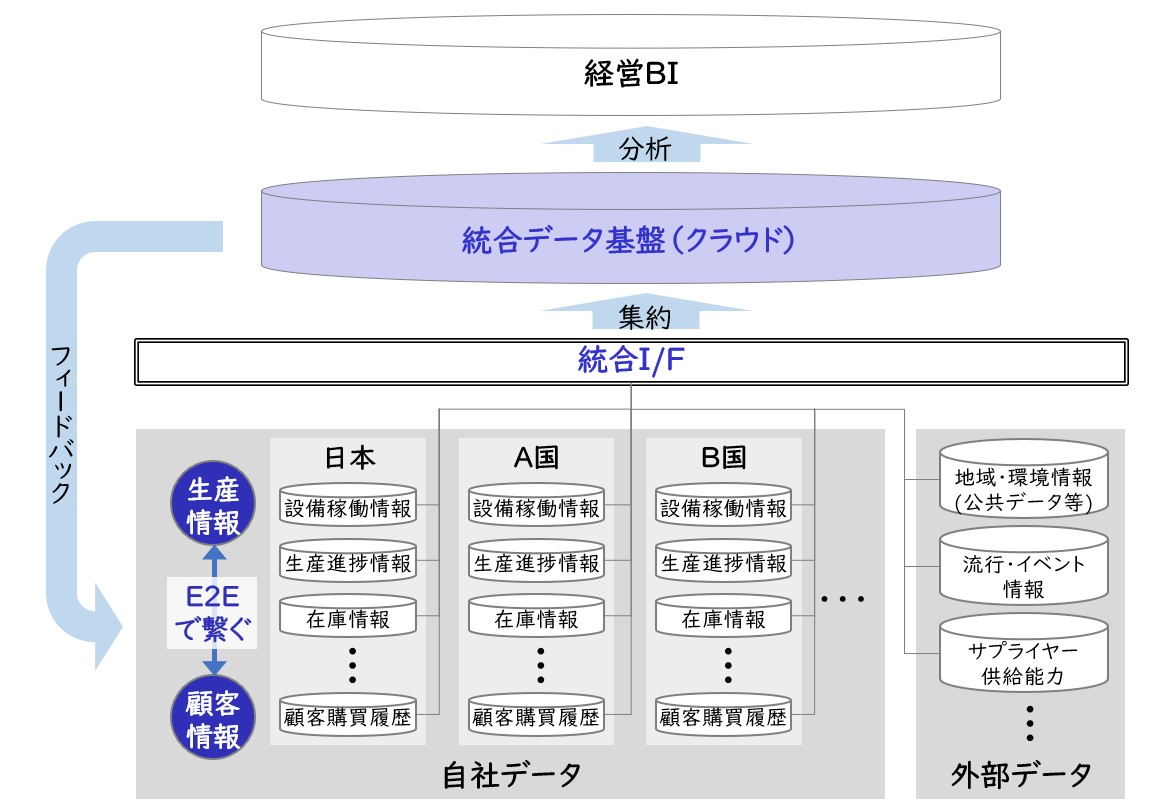

これまでのITシステムの多くは、部門が各々の業務にとって必要な情報を取得し効率化することが優先された結果、機能間で業務・情報が分断されていました。しかし、複雑化するSCM全体の最適化のためには、グローバル規模でサプライヤーからの調達、製造、輸送、そして最終顧客までをE2E(End to End)に繋ぎ、連携・活用する発想が重要です。

つまり、社外(グループ企業や商流)や社内の各機能を問わず、サプライチェーン全体においてE2Eでデータを共有し、活用する必要があります。

実現にあたっては、グループ企業・自社機能別の既存システムのうえに、それらを統合して繋ぐことができるクラウドベースのデータ基盤を構築することが現実的です。理由としては、グローバルのグループ各社では個別にERPが導入されている場合が多いことや、既存システムの入れ替えや統一には多大なコストと時間を要するためです。

【図3】統合データ基盤の構築

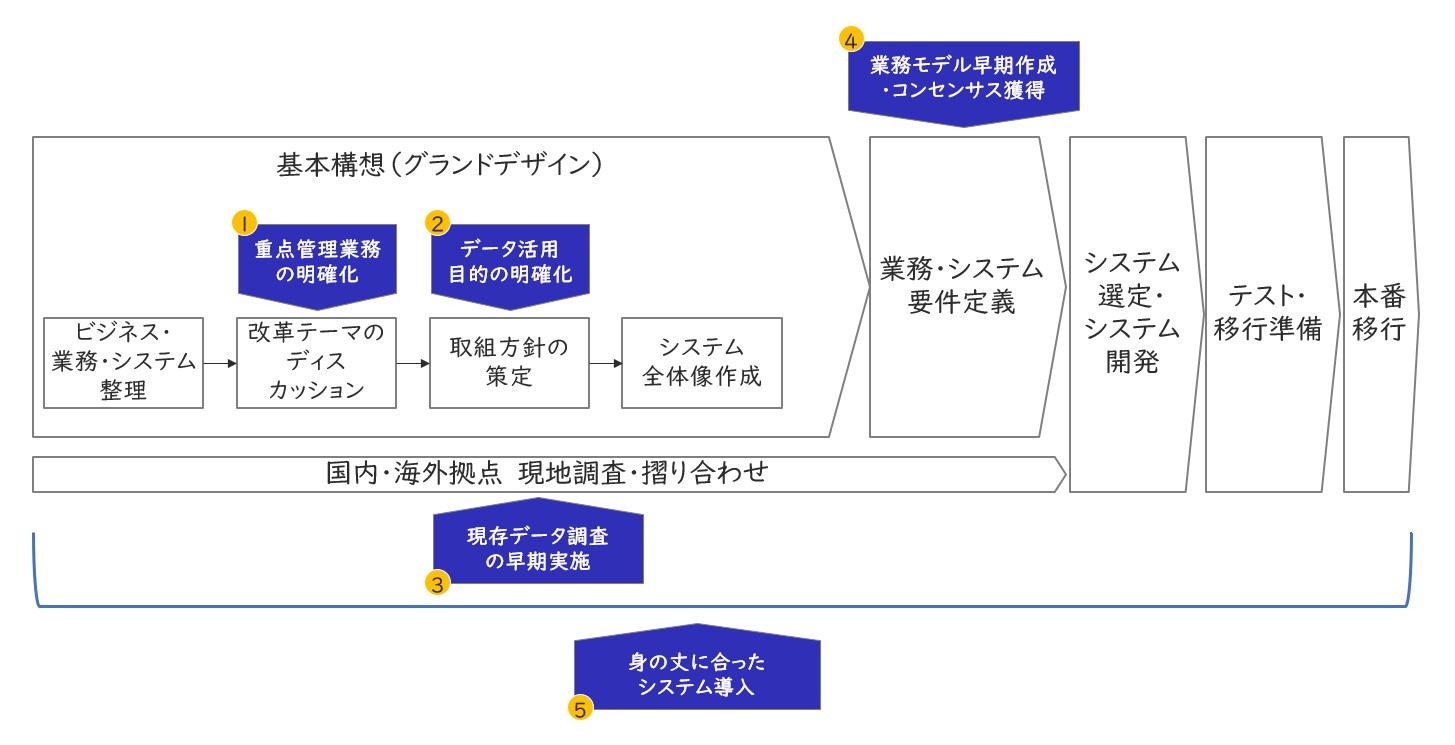

「絵に描いた餅」にならないための実践のポイント

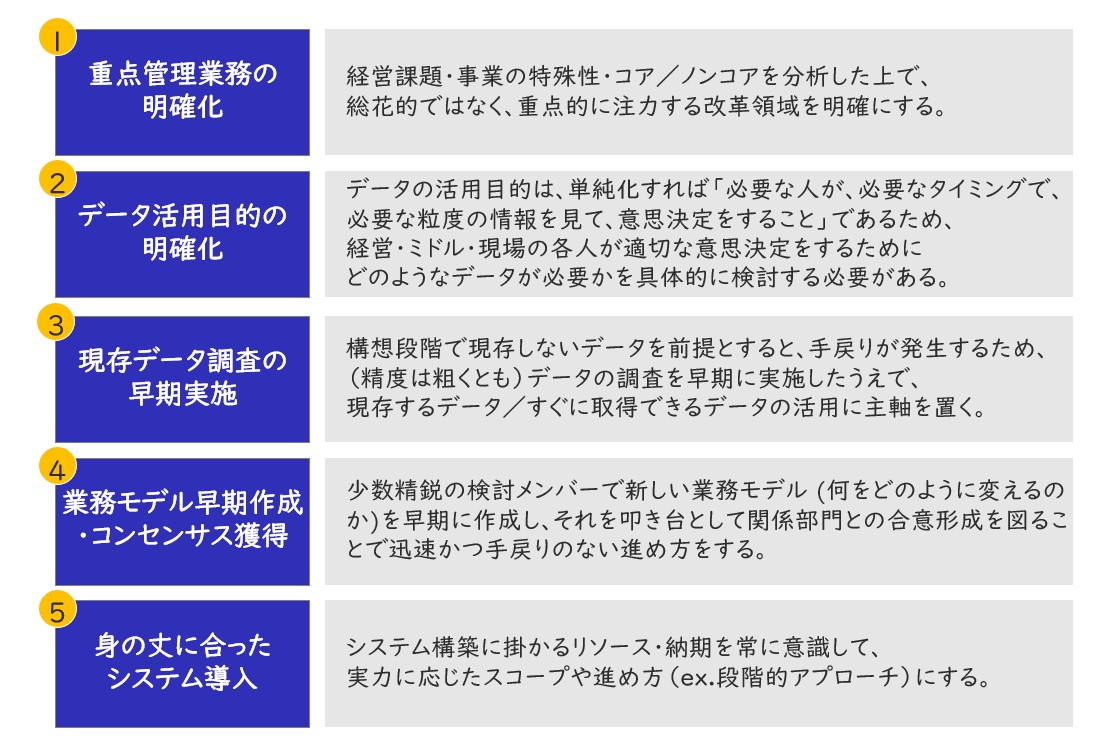

SCMデジタル改革は、構想のスコープが壮大であるために具体的なシステムに落とし込めない、もしくは、関係部門が多いため全社コンセンサスが得られない等の理由により、「絵に描いた餅」になることが少なからずあります。

それを防ぐためには、以下のポイントを押さえることが重要となります。

1.データ活用目的の明確化

2.重点管理業務の明確化

3.現存データ調査の早期実施

4.業務モデル早期作成・コンセンサス獲得

5.身の丈に合ったシステム導入

【図4】「絵に描いた餅」にならないための実践のポイント

レイヤーズのSCMデジタル改革の実現ステップ

概ね以下のような実現ステップを取ることが一般的です。

部門横断的な改革になる場合は、各ステップごとに関係者のコンセンサスを獲得するイベントを設けて議論の手戻りを防ぎます。

その際、基本構想フェーズでは部門長レベル、業務・システム要件定義フェーズでは現場レベル、などの巻き込む関係者の見極めが必要となります。

【図5】SCMデジタル改革の実現ステップ

関連するセミナーアーカイブ

SCMデジタル改革に関連するセミナーアーカイブ動画を配信しています。ご興味をお持ちいただけましたら是非お申し込みください。

このサービスについて

このサービスについて問い合わせる問い合わせる メルマガ登録

最新情報をお届け! メルマガ登録