クライアントが抱えていた課題

Tier1自動車部品メーカーであるクライアント企業は、長年、“自動車メーカーから指示されたモノを、いかに納期を遵守して品質がいいものを納めるか”のみを重視する考え方が根強く、“収支・原価は結果としてついてくるもの・二の次”という風土が蔓延していました。そのような長年の積み重ねの結果、実績情報管理や原価/収支管理のレベルは低く、下記の問題が顕在化していました。

-

- 投入・受払・ロス等のモノづくりの情報について、リアルタイム/日次でのシステム管理ができていない。また、部品番号が紐づかない部品購入等も存在。

そのため、月中、正確な工場の実態を把握することができない。 - Excel・紙帳票でのみ管理しているものづくり情報が至る所に存在。月末締後に原価管理部門が膨大な工数をかけ補正入力を実施。

- 車種別収支・原価の情報は締後1カ月弱遅れての報告となり、経営層はタイムリーな判断・戦略実行ができない。

- 投入・受払・ロス等のモノづくりの情報について、リアルタイム/日次でのシステム管理ができていない。また、部品番号が紐づかない部品購入等も存在。

レイヤーズのアプローチ

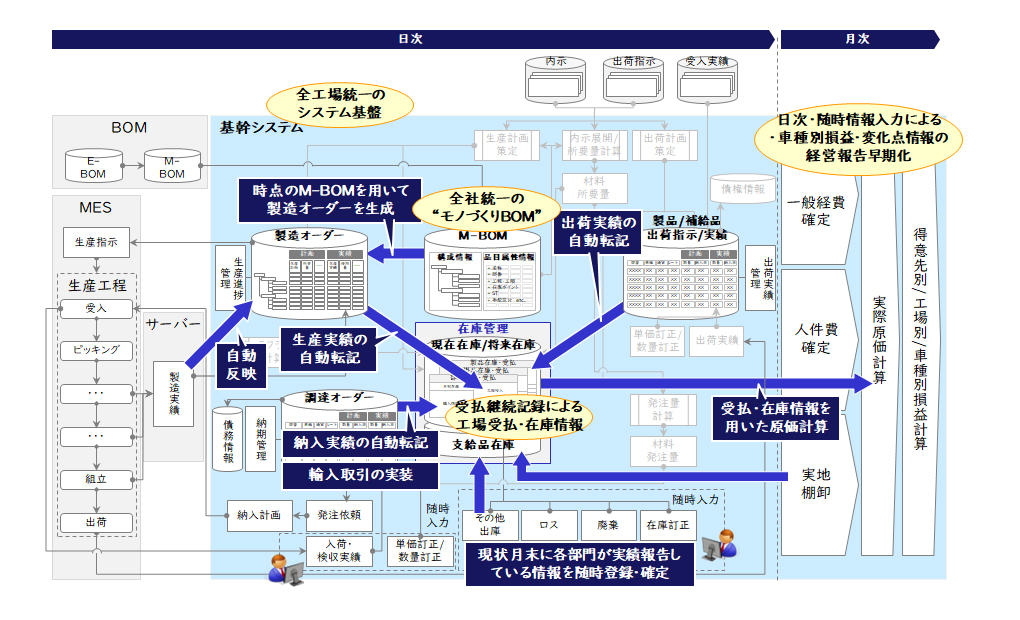

『ものづくりに関する全ての情報をシステムで管理し、タイムリーな情報把握・経営判断・戦略実行を可能とする。』ことをゴールに設定し、現状基幹システム・生産システム・BOM含め、全工場を対象に抜本的な改革を行う方針をクライアント役員と合意しました。その上で、以下を最重要テーマとして、基本構想(4カ月)でクライアント実務担当者・役員と議論を重ね目指す姿・To-Be業務・データ保持方針の骨子を策定、その後の7カ月で詳細業務要件・パッケージ選定を推進しました。

-

- 全工場同一システムを用いたコア業務標準化

⇒数多ある工場独自Excelによる情報管理は原則全面廃止。国内全工場を同一システムで運用するための基本業務プロセスを設計。 - 日々・正確な工場受払・在庫情報の把握

⇒入出庫・生産・出荷等、受払に関する情報の随時/日次登録、MES情報自動転記及び継続記録の実現。 - 車種別損益・変化点情報の経営報告早期化

⇒システムデータの精度向上を前提とした月次締め早期化及び、受払実績を用いた原価計算の実現。 - M-BOMを衝としたモノづくり

⇒上述の実現の基盤として、過去の経緯から目的別に多数存在するBOMを一つの“モノづくりBOM”に統合。(現状は発注目的のフラットBOM・原価計算用BOM・部材管理用のBOM・棚卸用BOM等が存在)

- 全工場同一システムを用いたコア業務標準化

【図1】モノづくり情報管理として目指す姿

成果と顧客満足

クライアント主導では難しかった全社モノづくり改革の構想策定について、社長をトップとした検討体制を構築し、当社が主導して検討を推進しました。本活動において、今まで経営層には見えていなかった個別工場部分最適となっているプロセス・非効率なプロセスが洗い出されるとともに、全社統一のモノづくりのための基盤がどうあるべきかが明確化されました。

この事例について

この事例について問い合わせる問い合わせる メルマガ登録

最新情報をお届け! メルマガ登録

関連するコンサルティング事例

-

大手重工業J社

-

大型機械メーカーにおける資格・スキル管理とMES連携

-

- 業界:

- 機械

-

-

大手自動車メーカーR社

-

自動車メーカーにおける品質向上のための施策立案

-

- 業界:

- 自動車・自動車部品

-

-

大手自動車メーカーR社

-

自動車メーカーにおけるアフターパーツの物流改革

-

- 業界:

- 自動車・自動車部品

-

-

大手OTC医薬品製造業S社

-

製薬メーカーにおける調達物流の効率化

-

- 業界:

- 製薬・医療

-

-

グローバル半導体メーカーS社

-

半導体メーカーにおけるグローバル原価計算システム構築

-

- 業界:

- 電子・電機

-

-

世界的な自動車システムメーカーL社

-

自動車部品メーカーにおける開発PLM構想のグランドデザイン策定

-

- 業界:

- 自動車・自動車部品

-

-

大手空調機器メーカーE社

-

空調機器メーカーにおける生産システム(MES)再構築

-

- 業界:

- 電子・電機

-

-

世界的な精密医療機器メーカーP社

-

医療機器メーカーにおける原価管理の高度化とグローバル展開に向けた原価管理構想策定

-

- 業界:

- 製薬・医療

-

-

大手自動車部品メーカーT社

-

自動車部品メーカーにおける新原価管理制度・システムの構築と導入

-

- 業界:

- 自動車・自動車部品

-