医療機器メーカーにおけるプロダクトライフサイクルコスト分析による利益改善

クライアントが抱えていた課題

開発部門、生産部門、販売・サービス部門が別会社体制になっているため、各社の情報が連携しておらず、事業・製品単位での収益管理ができていませんでした。そこで、開発から生産・販売・アフターサービスまでのプロダクトライフサイクルを一気通貫で見える化し、課題と対策を検討することにしました。

レイヤーズのアプローチ

まずバラバラになっていたコスト・収益情報を集めて、機種軸で整理しました。

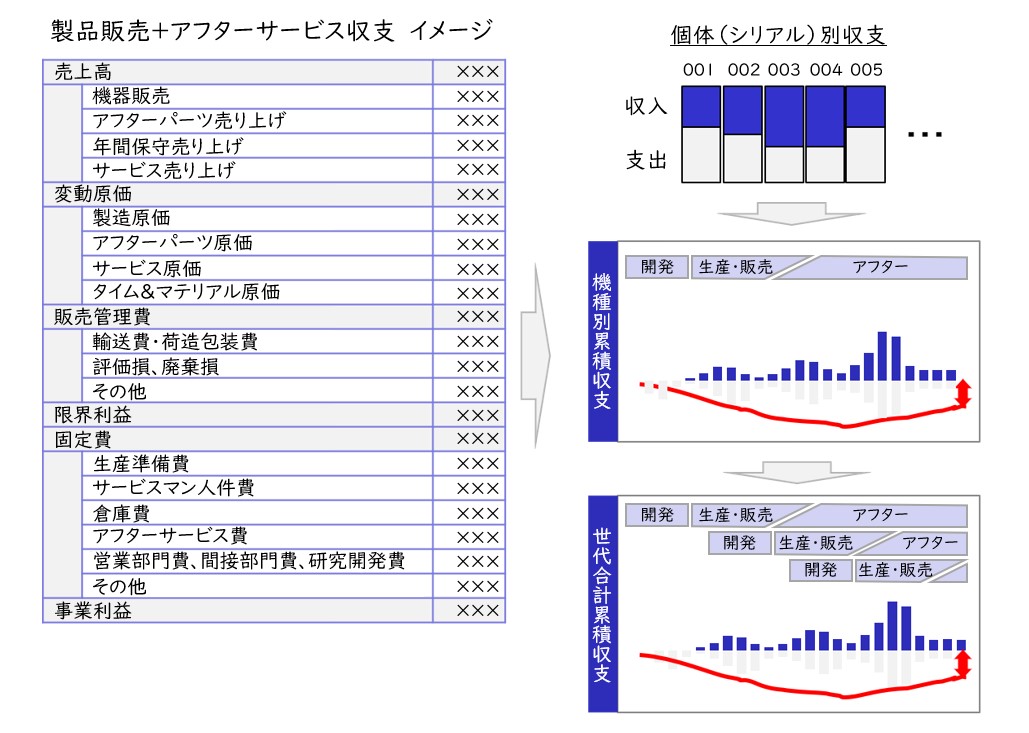

具体的には、開発コストは既に当該機種が3世代目になっていたため、初代から各世代別に投資・開発コストを整理し、さらに世代別コストを機種別にブレイクダウンして台当たりの負担コストを算出しました。製造原価も同様に機種別に台当たりコストを整理しました。また、販売コストは、販売コストに加えて特にアフタービスを契約単位で分解し、それぞれの機種・契約単位ごとの部品コストや人件費を整理しました。

他方、売り上げは担当者ごと・契約ごと・機種番号ごとに機種本体の販価とサービス収益を値引き額まで分解整理し、設計からアフターサービスまでを含めたライフサイクルコストと収益を世代別・機種別・個体別で可視化しました。

【図1】アプローチ方法

成果

今回の可視化により、世代別、機種別の当初販売計画に対する実績と累積損益を把握し、世代別の損益分岐点と赤字額および3世代累計での損益分岐点が明確になり、最新世代の販売目標に対する再設定ができました。

また、機種別のコスト構造の変化が明確になり、どの施策が有効で、どの施策が効果が無かったか等の課題が明確になりました。さらに、機器売りとサービスの収益構造が明確になったことで、トップ企業とのベンチマーク評価による収益目標(機器/サービス)を定め、値引きを含めた実売価格コントロールや、サービス獲得に向けた販売活動の課題とアクションプランの策定につながりました。

この事例について

この事例について問い合わせる問い合わせる メルマガ登録

最新情報をお届け! メルマガ登録