製品ライフサイクル利益管理(PLM)

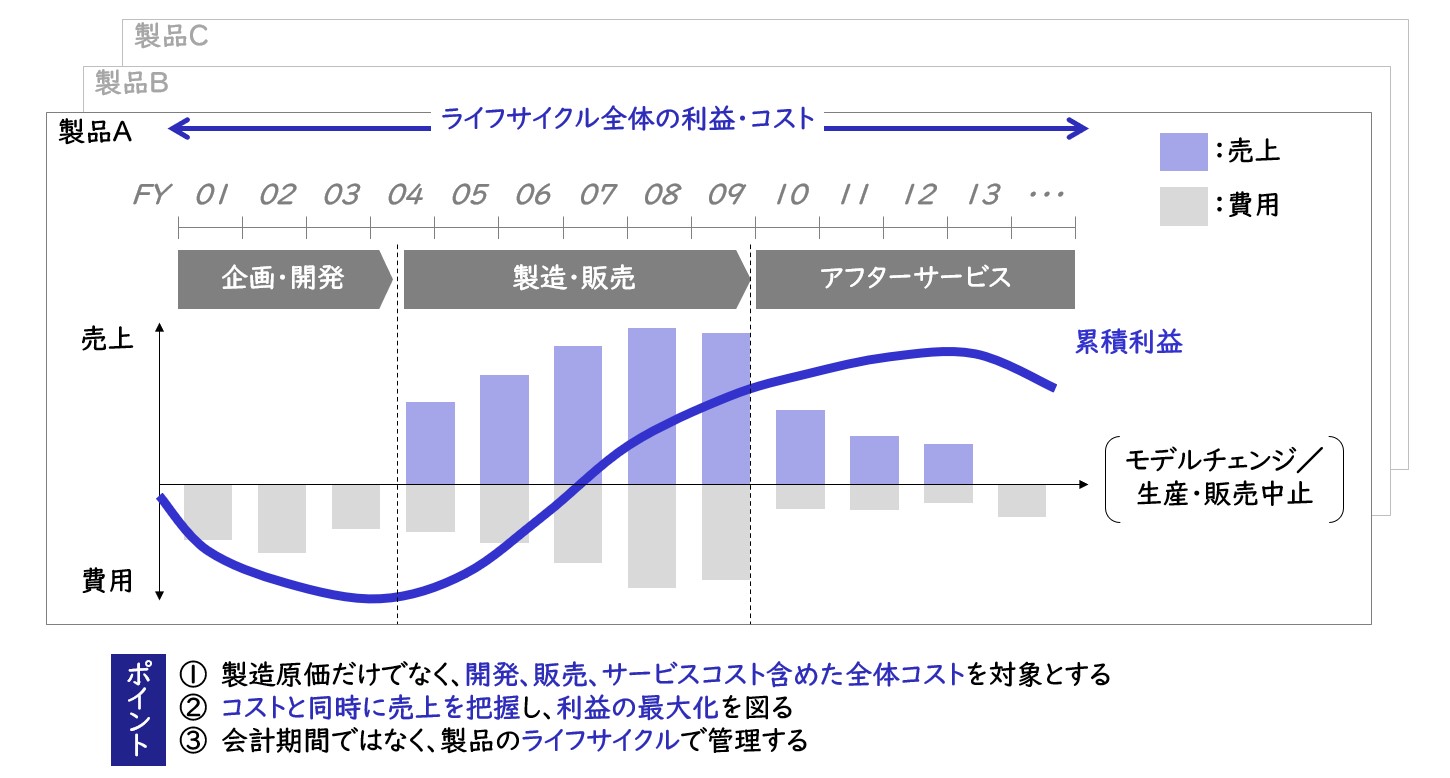

製品ライフサイクル利益管理(PLM:プロダクトライフサイクルマネジメント)とは、製品の企画・開発からアフターサービスまでの全ての売上とコストを製品に紐づけることで把握できる「製品が生涯にわたって稼ぐ利益」を管理することにより、製品のライフサイクルにおける利益を最大化する活動です。

一番の特徴は、機能・組織や会計年度を超えて製品の生涯利益の最大化を狙うことです。

・製造原価だけでなく、開発、販売、サービスコストを含めた全体コストを対象とする

・コストと同時に製品売上・サービス売上を把握し、利益の最大化を図る

・会計期間ではなく、製品のライフサイクル(設計開発~生産~販売~アフターサービス~終売)を一気通貫で管理する

一方、実現するには活用目的や実行可能性についての部門間調整や現場からのデータ収集など様々な課題があります。

当社では製品ライフサイクル利益を最大化するための、製品ライフサイクル利益マネジメントプロセスと数値算出の仕組みの構築・導入を支援いたします。

製品ライフサイクル利益管理の必要性

製造業においてモノ売りからコト売りへの変革が起こる中で、事業の定義・範囲を変化させながら激しい顧客獲得・維持競争が繰り広げられています。

この激しい競争下で利益を確保するためには、マーケティング・設計・生産・販売・アフターと各単一機能に分かれた利益確保・コストダウンの取り組みではなく、部門・機能・会計期を超えて製品の利益を追求できるようにする必要があります。

そのためには、製品のライフサイクルを通して利益とコストを計画し、実績を把握しながらタイムリーに改善策の立案・実行を継続的に行えるプロセスと数値算出の仕組みを構築することが必要です。

【図1】製品ライフサイクル利益管理とは?

製品ライフサイクル利益管理を構築する上での重要視点

製品ライフサイクル利益管理のマネジメントプロセスを構築するためには、以下の3つのポイントが重要となります。

① 製品開発段階での開発費マネジメント:生涯利益から見た、投資可能開発費用上限の設定

② 開発・製造部門における目標原価管理:成り行きではなく、原価低減目標を織り込んだ製品の目標原価達成の推進

③ アフターサービスのプライシング・利益・コスト管理:無償提供や値引きの温床となりやすいアフターサービスの採算管理強化

製品開発段階での開発費マネジメント

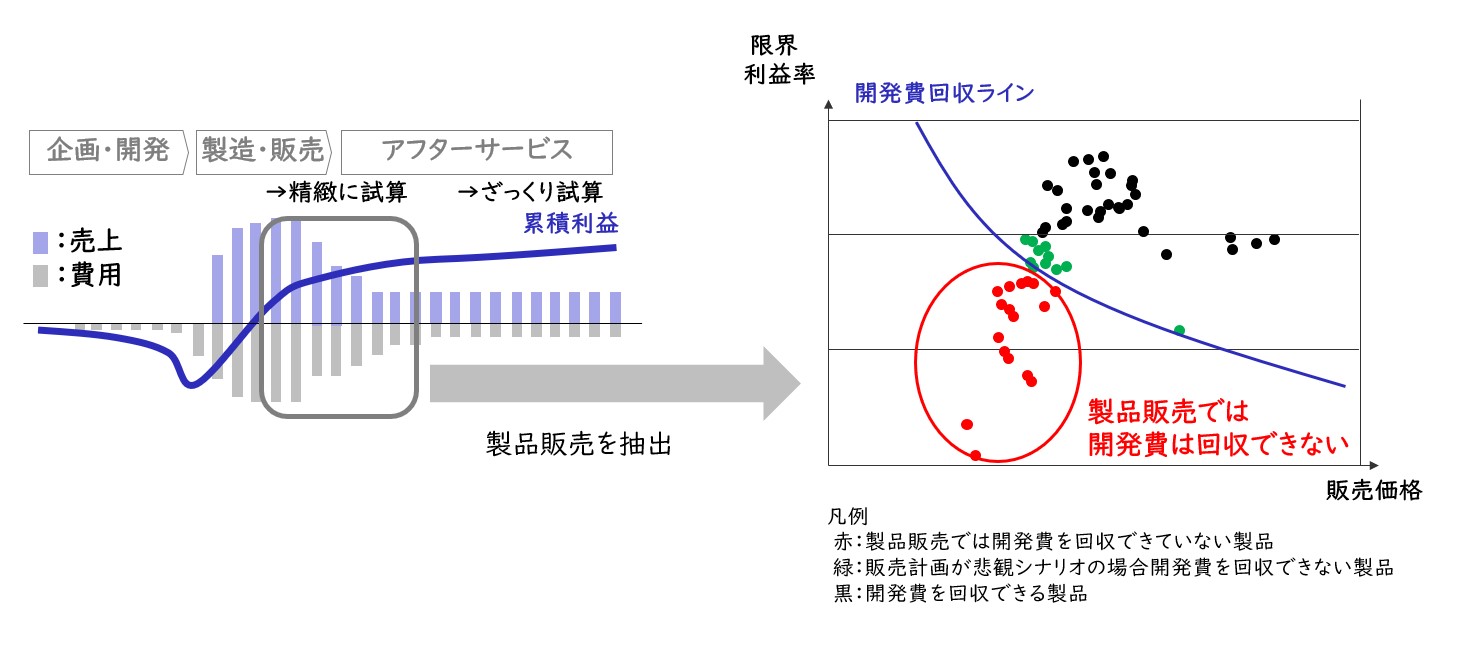

そもそも各企業では製品開発に多大な労力と投資(開発費)をかけています。しかし、投下した開発費がしっかりと回収されているかを振り返り、検証し、次の製品開発にフィードバックしている企業は非常に少ないです。

従って、製品の売上・サービスから得られる利益を最大化するためには、製品開発費を適正化し、販売・サービスでどのように回収していくのかを事前に計画するのと併せて、製品開発段階で掛けられる(回収可能な適切な投資規模)を設定することが重要です。

回収可能な適切な投資規模を推し量る考え方として、開発投資を製品ライフサイクルの利益で回収可能とすることが重要です。

企画・開発より後の製造・販売・アフターサービスの売上と費用を推計することにより、販売価格と限界利益率から開発費回収可能ラインを見つけます。更に、開発費回収可能ラインから、回収可能な開発費のキャップ(上限)を見出し、設定する事が可能となります。

【図2】生涯利益から見た、投資可能開発費用上限の設定

開発・製造・販売・アフター部門連携を通じた目標原価管理

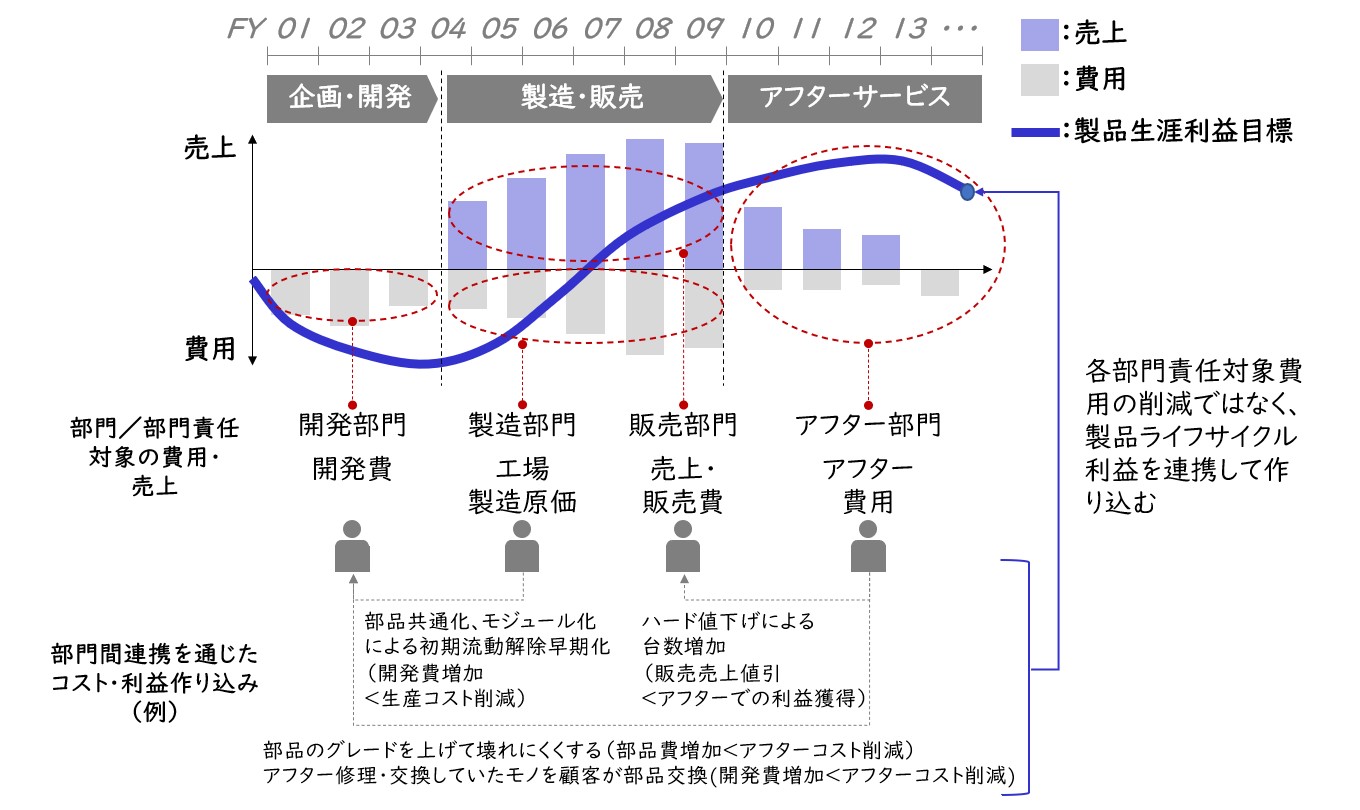

製品ライフサイクル利益管理の推進には、開発・生産・販売・アフターの各組織・機能のみならず、製品軸での原価作り込みの目標設定と開発・製造・販売・アフター部門連携を通じた達成が重要となります。

目標設定では、各製品の成り行きではなく、目標を織り込んで原価設定をします。その上で、下記のように各組織・機能単体で見るとコストアップ・売上低減になる施策も、製品ライフサイクル利益ではコストダウン・利益増加になることがあり、開発・製造・販売・アフター部門間の連携を通じたコスト・利益作り込みの推進が可能となります。

- アフターでよく壊れて駆け付けていた部品のグレードを上げて壊れにくくする(部品費増加<アフターコスト削減)

- 今までアフターで修理・交換していたモノを、顧客が部品交換をすればよくなる(開発費増加<アフターコスト削減)

- 生産の初期流動を早く切り抜けるために、開発時に部品共通化、モジュール化を推進する(開発費増加<生産コスト削減)

- アフターの利益率が良いため、ハードウェアの価格を下げても台数を多く売る(販売売上値引<アフターでの利益獲得)

【図3】開発・製造・販売・アフター部門連携を通じた目標原価管理

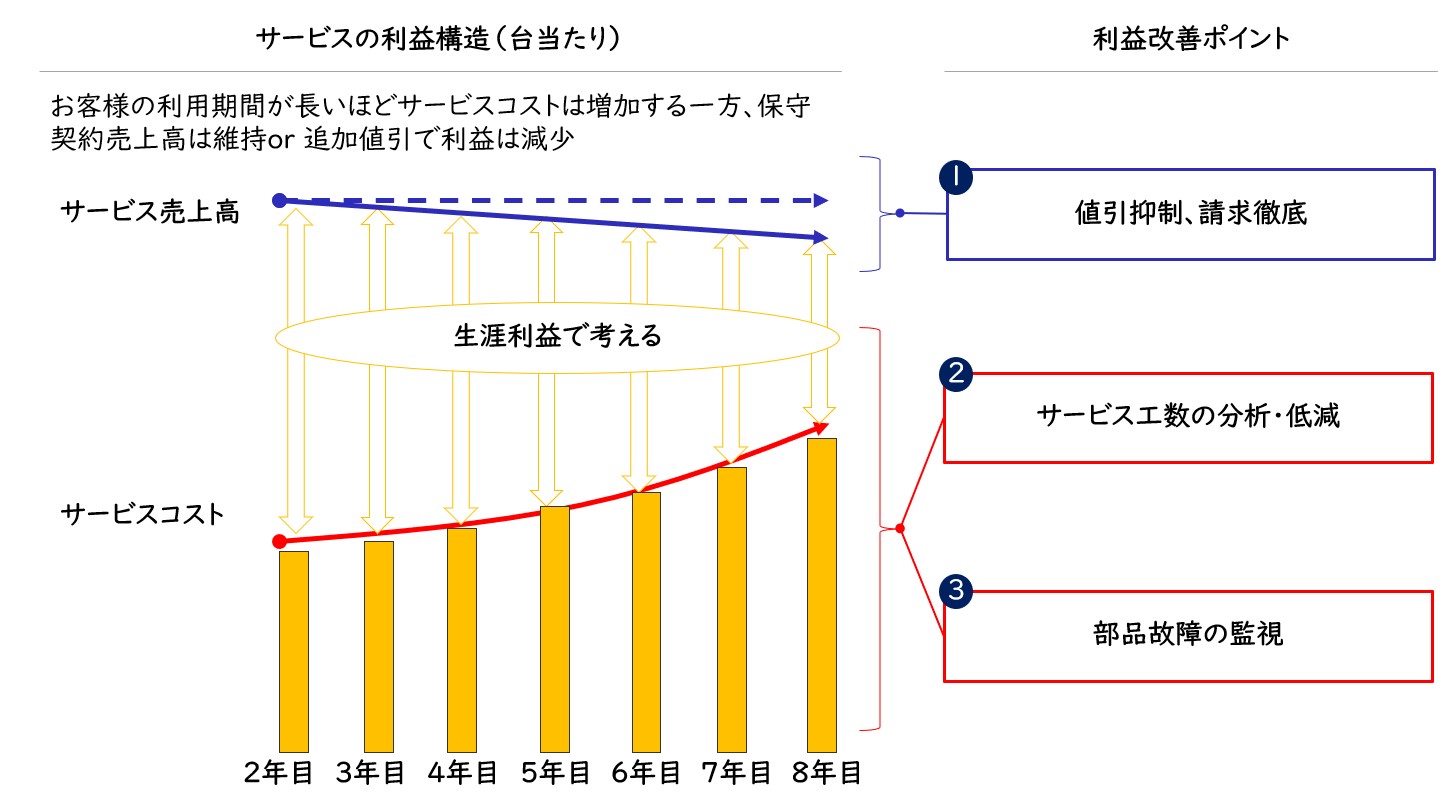

アフターサービスのプライシング・利益・コスト管理

「アフターサービス」はサービスという名前の通り、「タダ(無償)」というのが今までの感覚でした。

しかし、最近は顧客もサービスには対価が必要、あるいは製品ではなくサービスを購入しているという考え方が浸透してきています(ハードウェアの性能・価格から、享受する価値そのものに対してお金を払う)。

また、提供側もサービスを重要な収益機会として捉えて、これを如何に最大化するかという取り組みが進んできています。

サービスも利益の源泉となるため、しっかりと利益を確保するためには製品の製造・販売と同様に、

①顧客が欲しくなるサービスの定義

②そのサービスのマーケットプライスに基づくプライシング

③サービス提供のために必要な原価の見積もりと目標値の設定

といった項目を明確にすることが必要です。

これらをサービスローンチ前に計画し、製品設計と同じようにサービス設計時に目標原価と対比しながら達成を管理し、実際のサービス提供では目標と実績を対比して課題と対策を実施していく収益管理サイクルの確立が重要となります。

特にこの収益管理サイクルでは、次のような利益改善ポイントに留意することが重要です。

① 値引抑制、請求徹底:製品本体でなく、サービスで値引きしたり無償提供してしまう

② サービス工数の分析・低減:どの作業、どの機能、どの部品で工数や高い費用がかかっているかを明確化し、サービス業務を効率化するとともに、設計開発にフィードバック

③ 部品故障の監視:無償交換範囲の見直し(特に高額部品)など常に故障の発生状況をモニタリングし、設計開発にフィードバック

【図4】無償提供や値引きの温床となりやすいアフターサービスの採算管理強化

レイヤーズの製品ライフサイクル利益管理構築ステップ

製品ライフサイクル利益管理の導入は、製品のライフサイクルを通じてマーケティング・開発・生産・販売・アフターの各機能が協働する仕組みを作ることが重要となります。

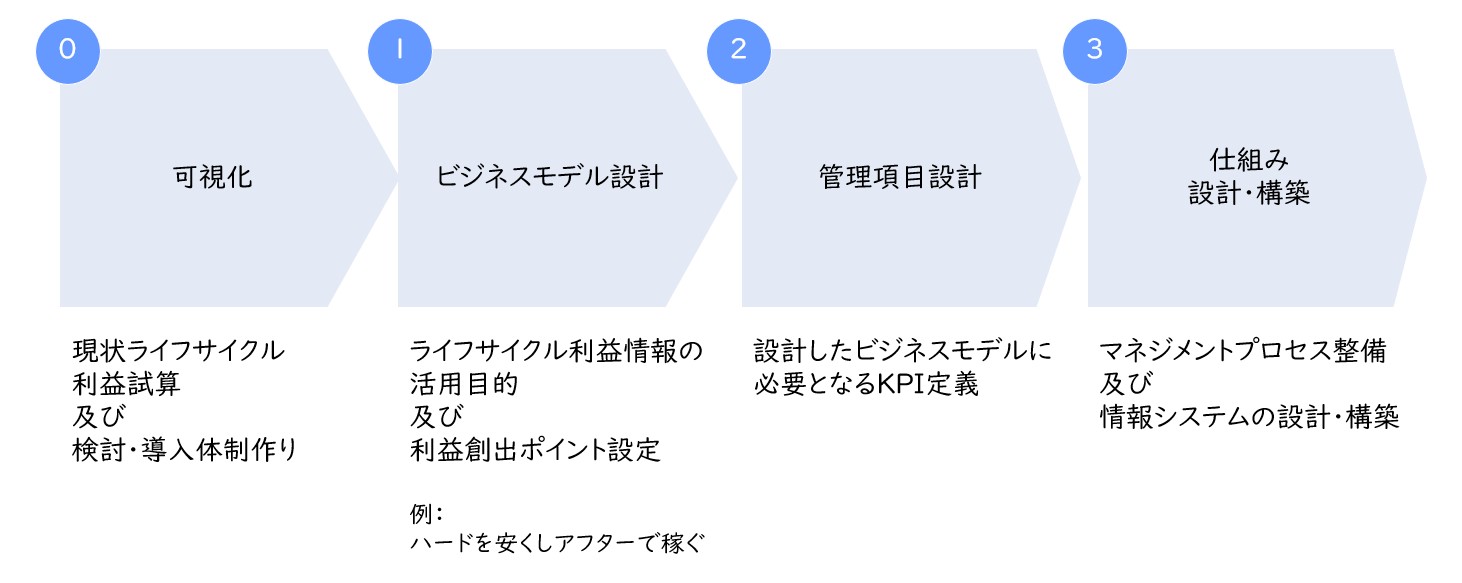

導入は下記ステップで行います。

⓪可視化:現状ライフサイクル利益試算及び検討・導入体制作り

①ビジネスモデル設計:ライフサイクル利益情報の活用目的及び利益創出ポイント設定*

*ライフサイクルでの利益をハード/ソフト/サービスのどこで稼ぐのが利益最大化となるかを設定します

例:アフターマーケットでしっかりとした利益が出ているため、ハードの販売台数が利益創出のポイントとなる→ハードの価格を下げてでも販売台数増加を狙うことで更なる利益をアフターマーケットで狙うモデル 等

②管理項目設計:設計したビジネスモデルに必要となるKPI定義

③仕組み設計・構築:マネジメントプロセス整備及び情報システムの設計・構築

【図5】製品ライフサイクル利益管理構築ステップ

製品ライフサイクル利益管理に関連するセミナーアーカイブ

製品ライフサイクル利益管理に関連するセミナーアーカイブ動画を配信しています。ご興味をお持ちいただけましたら是非お申し込みください。

このサービスについて

このサービスについて問い合わせる問い合わせる メルマガ登録

最新情報をお届け! メルマガ登録