医療機器メーカーにおける原価管理の高度化とグローバル展開に向けた原価管理構想策定

クライアントが抱えていた課題

「グローバル最適地生産」の実現を目指していたが、各国の会計基準の違いや工場の成り立ちの違いなどから製品原価の定義が工場ごとに異なり、適切かつ同一の定義でタイムリーに比較することが難しい状況にありました。

また、標準原価計算制度を採用していたクライアント先では、最新の生産実態を表す製品や構成品目ごとの実際原価を把握していなかったため、年次改定の標準原価では製品軸での利益管理や製品ディスコンなど、刻々と変わる市場環境に応じた様々な意思決定を見誤るリスクがあることを問題視していました。

レイヤーズのアプローチ

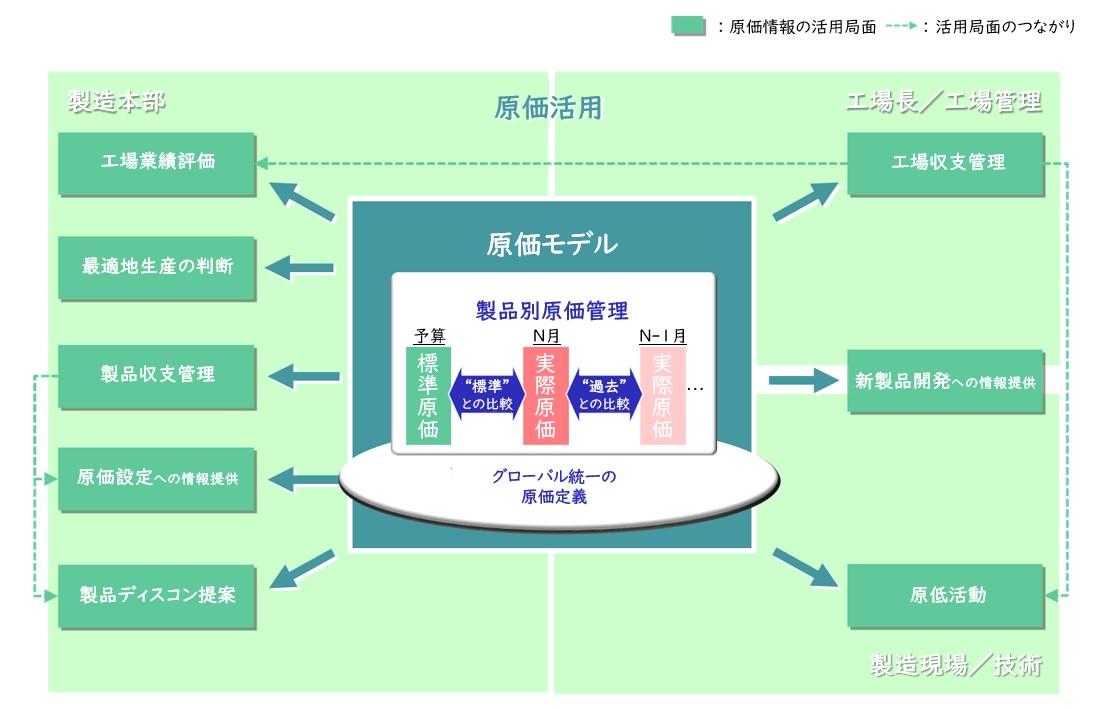

各工場の現状調査により、原価定義の実態を明らかにして原価管理の課題を共通認識にした上で、「①グローバルで原価定義を合わせる」、「②製品別の原価管理を強化する」ことを大きな改革の方向性としました。

その2つを軸とした“原価モデル”をコアにして、製造本部/工場長/製造現場のそれぞれが原価情報を何に活用したいかの全体像を描きました。

その後、具体的な「グローバル統一の原価定義」を定めるとともに、標準原価と実際原価による「製品別原価管理」を強化するための仕組みを国内工場から段階的に導入することとしました。

また、仕組みが導入されるまでは、一部製品を対象に「製品別原価管理」のトライアルを実施し、その効果を確認しながら進めました。

【図1】レイヤーズのアプローチ方法

成果

これまでは、工場や工程ごとでしか見えなかった原低活動の改善効果や改善ネタが製品や構成部品ごとに見える化されたことで、現場自らが更なる原低活動へとつなげるサイクルがまわりだしました。

また、最新の実際原価を把握したことで、ある製品ではこれまでより安い価格で販売できることが分かり、価格交渉に活用して受注拡大につなげたり、採算性の低い製品のディスコンにつなげるなど、製造部門だけでなく、事業全体で様々な効果が得られました。

この事例について

この事例について問い合わせる問い合わせる メルマガ登録

最新情報をお届け! メルマガ登録