半導体メーカーにおけるグローバル原価計算システム構築

クライアントが抱えていた課題

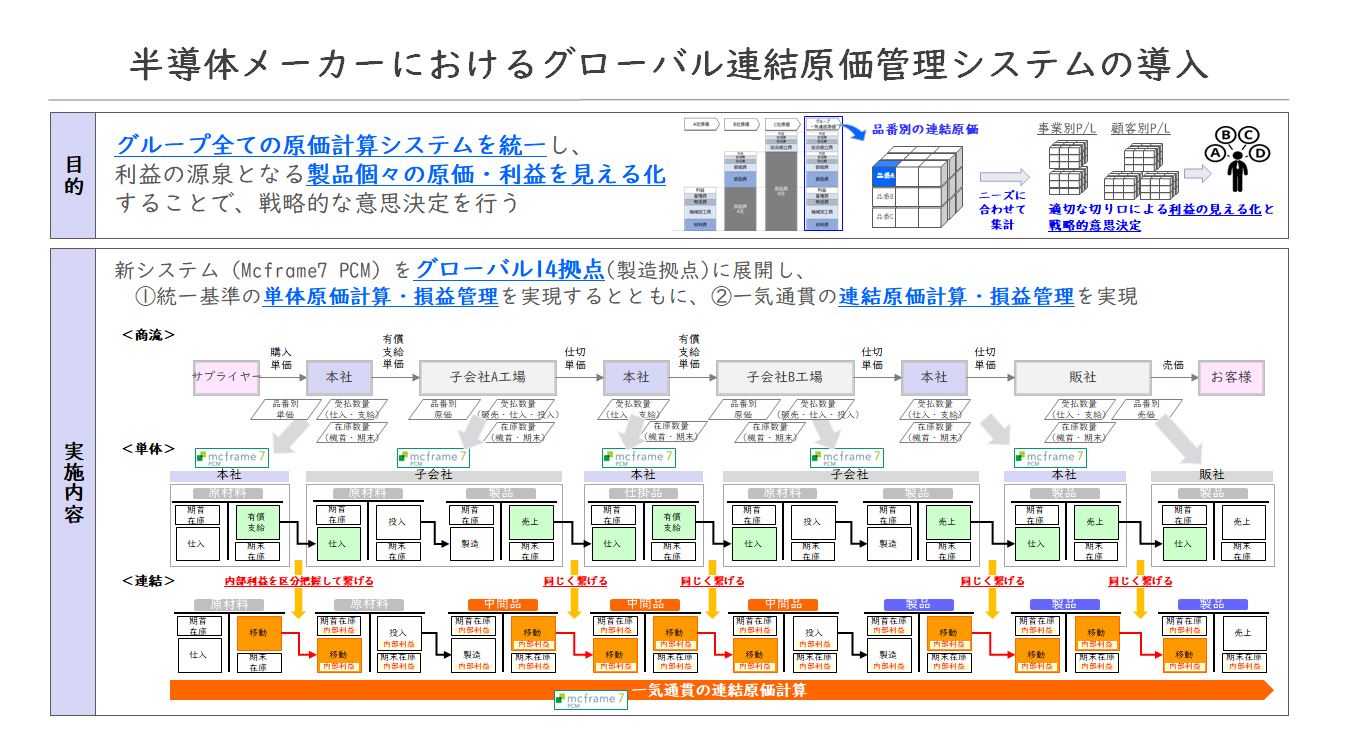

半導体メーカーであるクライアント企業は、世界各地に多くの工場があります。半導体製造の特徴として、製造工程が前工程(ウェハ製造)と後工程(組立)に分かれていて、前工程と後工程では製造設備が大きく異なるため、この会社では製造する工場もそれぞれ分かれています。特に付加価値の高い前工程においては、基本的に日本で製造し、後工程は需要地の近くの工場(子会社)で生産されています。したがって、1つの工場(会計単位)でものづくりが完結しないという生産体制の特徴を持っています。これまでも各工場で原価計算はしていましたが、複数の工場を跨って製品が作られるため、一気通貫で見た場合、それぞれの製品が本当に儲かっているのかということを評価する仕組みが無く、連結原価の導入が長年の課題でした。

連結原価の導入が進まない理由の一つとして、それぞれの工場が異なる生産管理および原価管理を行っていたという背景があります。半導体業界ではM&Aによる買収が比較的多く、出自が異なる会社が同じグループにいることはめずらしくはありません。出自が異なるため、生産管理の粒度が異なるケースが多く、同じ尺度で原価計算も出来ていませんでした。例えば、品番体系や工程粒度、そして各々の情報システム(MESや生産管理システム)がそれぞれ異なっているおり、連結原価の導入以前に各工場の原価計算を統一していく必要がありました。

レイヤーズのアプローチ

統一した原価計算を行うためにまずすべきことは現状の可視化です。それぞれの工場が管理している情報について整理していきます。原価管理は生産管理情報(日々のものづくりの情報)を金額換算し、成績の悪い品番を突き止め、日々の改善活動につなげていくということが肝になります。現場の可視化がまず何よりも非常に重要になります。特に以下の3つの要素をしっかり可視化します。

① 現場業務の可視化(各製品の工程と周辺業務の流れ)

② 現場保持情報の可視化(MES、生産管理システムの明細情報)

③ 元帳の可視化(特に原価元帳と現状の原価計算方法)

並行して、新しいグループ統一の原価計算の要件を固めていき、各工場のギャップを明確にしていきます。各社の業務の見直し(ギャップ解消)を行うとともに、新しい原価計算システムを導入していきます。工場がたくさんあるとそれだけプロジェクトとしては大変になりますが連結原価の導入準備としては必須です。やはり各工場の原価計算がしっかりしているからこそグループ連結でつなげて意味のある数字になります。

今回この事例で採用した連結原価は、実際の受払情報に基づく連結原価計算方法でした。原価のパッケージシステムを採用し、各社で単体原価計算を実施した後、各社の受払情報を収集し、それらを基にグループ連結の転がし計算をしていきます。

【図1】グローバル連結原価の取り組み

成果と顧客満足

一気通貫の連結原価を導入することにより、製品ごとの評価が初めてできるようになりました。営業面で言えば、お客様との商談時の見積精度が格段に上がりましたし、戦略的な値引きにおいても適正な原価情報を基に進めることが可能になりました。また、これまで各社バラバラの原価計算をしていたので、同じような製品のコスト比較が難しい状況でした。今回単体の原価計算を見直し基準を統一したことで、各工場の特徴を把握できるようになり、工程間・拠点間の比較ができるようになるとともに、成績の悪い品番が浮き彫りになり、改善活動のターゲットが定まるようになりました。

この事例について

この事例について問い合わせる問い合わせる メルマガ登録

最新情報をお届け! メルマガ登録

関連するコンサルティング事例

-

大手重工業J社

-

大型機械メーカーにおける資格・スキル管理とMES連携

-

- 業界:

- 機械

-

-

大手自動車部品メーカーU社

-

大手自動車部品メーカーにおける全社モノづくり管理業務刷新

-

- 業界:

- 自動車・自動車部品

-

-

大手自動車メーカーR社

-

自動車メーカーにおける品質向上のための施策立案

-

- 業界:

- 自動車・自動車部品

-

-

大手自動車メーカーR社

-

自動車メーカーにおけるアフターパーツの物流改革

-

- 業界:

- 自動車・自動車部品

-

-

大手OTC医薬品製造業S社

-

製薬メーカーにおける調達物流の効率化

-

- 業界:

- 製薬・医療

-

-

大手住宅設備メーカーM社

-

住宅関連メーカーにおけるマトリクス経営管理

-

- 業界:

- その他製造業

-

-

老舗食品メーカーN社

-

食品メーカーにおけるデジタル管理会計

-

- 業界:

- 食品

-

-

大手精密機器メーカーL社

-

大手精密機器メーカーにおけるKPI管理

-

- 業界:

- 電子・電機

-

-

世界的な自動車システムメーカーL社

-

自動車部品メーカーにおける開発PLM構想のグランドデザイン策定

-

- 業界:

- 自動車・自動車部品

-