市場別・製品別損益管理の高度化、製造現場の原低活動に資する原価管理システム導入

クライアントが抱えていた課題

当クライアントは日本・北米・南米・欧州・中国・アフリカなどグローバル市場でビジネスを展開している産業機械メーカーですが、市場ごとに儲かる事業/製品群が異なり、経営としては不採算事業/製品の撤退も含めて数値的根拠にもとづいた市場別の製品ポートフォリオマネジメントを行い、将来の成長分野に経営資源を集中させたいという思いがありました。

一方、標準原価計算制度を採用しておりましたが、毎月の原価差異分析は事業別・工場別までにとどまっており、5%以上発生する原価差異の原因分析が十分できていなかったため、事業/製品別損益を標準原価で管理しており、各製品が実際にどれだけの利益を生んでいるか分からない状況でした。かつ、原価差異を製品や工程へドリルダウンして分析できず、製造現場でのコストダウン活動には活用できていませんでした。また、主要な製品群は国内工場で製造した基幹ユニットを使って北米工場で製品を完成させるという生産形態であったのですが、連結ベースでの製品ごとの原価が把握できておらず、製品ごとの実際利益は把握できていない状況でした。

さらに、毎月の原価差異集計および市場別・事業別損益表の作成には大量のExcelワークがともなっていたため、毎月の締め処理から経営層向け報告までのリードタイムが長期化していたことも、分析・アクション実行が遅れる要因となっていました。

レイヤーズのアプローチ

経営層からの要求事項であった製品ポートフォリオマネジメントの実現、および現場改善に資する原価情報の提供に向けて、標準原価の刷新に加えて実際原価管理の導入、および標準原価と実際原価を実装する原価管理システム導入に着手しました。まずはじめに、従来の標準原価計算の考え方を整理し、原価の提供目的に即したロジックへの刷新を図りました。

<製品ポートフォリオマネジメントに資するロジック見直しの例>

- 従来、1事業内の全製品に広く配賦していた金型償却費を、実際に使用する製品群/製品へ直課する考え方に変更

- 輸入品/国内仕入品の調達コスト差(輸入諸費用)を区分して、把握可能な費用配賦方法/原価費目を設定⇒費用負担の実態に沿った製品別損益の把握につなげた

<現場改善に資するロジック見直しの例>

- コストダウン活動に最低限必要な粒度として、工場別>部門別>工程別>品目別・原価費目別へのドリルダウンが可能な原価計算単位を設定

- 現場のコストダウン活動の観点から原価費目を細分化

さらに、原価管理システム(候補:mcframe PCM)の導入に向けた業務要件⇔パッケージ標準機能のFit&Gapを通じて、適合性確認を行いました。システム要件定義にあたっては、理想的な100点のシステム構築を目指すのではなく、効果の早期刈り取りに向けた導入スピードと現場に負荷を極力かけないこと(=実現可能性)をプロジェクト推進のポリシーとして、既存システムや現場帳票のデータを有効活用することとし、費用対効果を十分議論しながら推進しました。

成果と顧客満足

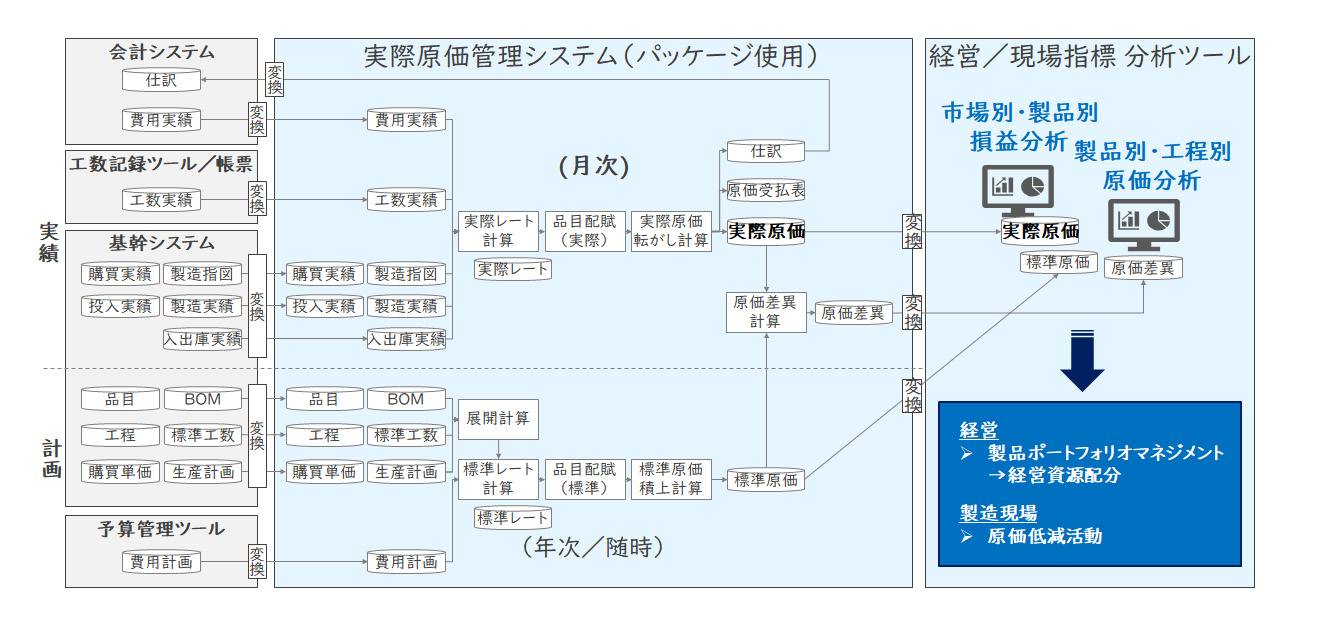

会計システム/生産管理システム/現場帳票などに存在する各計画/実績データを、原価管理システム(mcframe PCM)に連携し、品目別の標準原価/実際原価/原価差異をタイムリーに算出する仕組みを構築しました。さらに、BIツールを組み合わせることで、経営層向けには北米・アジアなどの市場別・製品別損益分析といった経営意思決定に資する情報提供を実現しました。また、製造現場向けには、製品別・工程別原価分析に資する情報を提供することで、コストダウン活動の成果を原価(金額)で評価することが可能となりました。

以上のように、経営層向け(製品ポートフォリオマネジメントの実現)と、現場向け(現場改善・コストダウン)の活用を両立させる情報基盤を構築しました。

【図1】原価管理システム、および分析ツールの全体像

この事例について

この事例について問い合わせる問い合わせる メルマガ登録

最新情報をお届け! メルマガ登録

関連するコンサルティング事例

-

大手重工業J社

-

大型機械メーカーにおける資格・スキル管理とMES連携

-

- 業界:

- 機械

-

-

大手自動車部品メーカーU社

-

大手自動車部品メーカーにおける全社モノづくり管理業務刷新

-

- 業界:

- 自動車・自動車部品

-

-

大手自動車メーカーR社

-

自動車メーカーにおける品質向上のための施策立案

-

- 業界:

- 自動車・自動車部品

-

-

大手自動車メーカーR社

-

自動車メーカーにおけるアフターパーツの物流改革

-

- 業界:

- 自動車・自動車部品

-

-

大手OTC医薬品製造業S社

-

製薬メーカーにおける調達物流の効率化

-

- 業界:

- 製薬・医療

-

-

グローバル半導体メーカーS社

-

半導体メーカーにおけるグローバル原価計算システム構築

-

- 業界:

- 電子・電機

-

-

世界的な自動車システムメーカーL社

-

自動車部品メーカーにおける開発PLM構想のグランドデザイン策定

-

- 業界:

- 自動車・自動車部品

-

-

大手空調機器メーカーE社

-

空調機器メーカーにおける生産システム(MES)再構築

-

- 業界:

- 電子・電機

-

-

世界的な精密医療機器メーカーP社

-

医療機器メーカーにおける原価管理の高度化とグローバル展開に向けた原価管理構想策定

-

- 業界:

- 製薬・医療

-