自動車メーカーにおける製造現場のグループグローバル統合IoT基盤の構築

クライアントが抱えていた課題

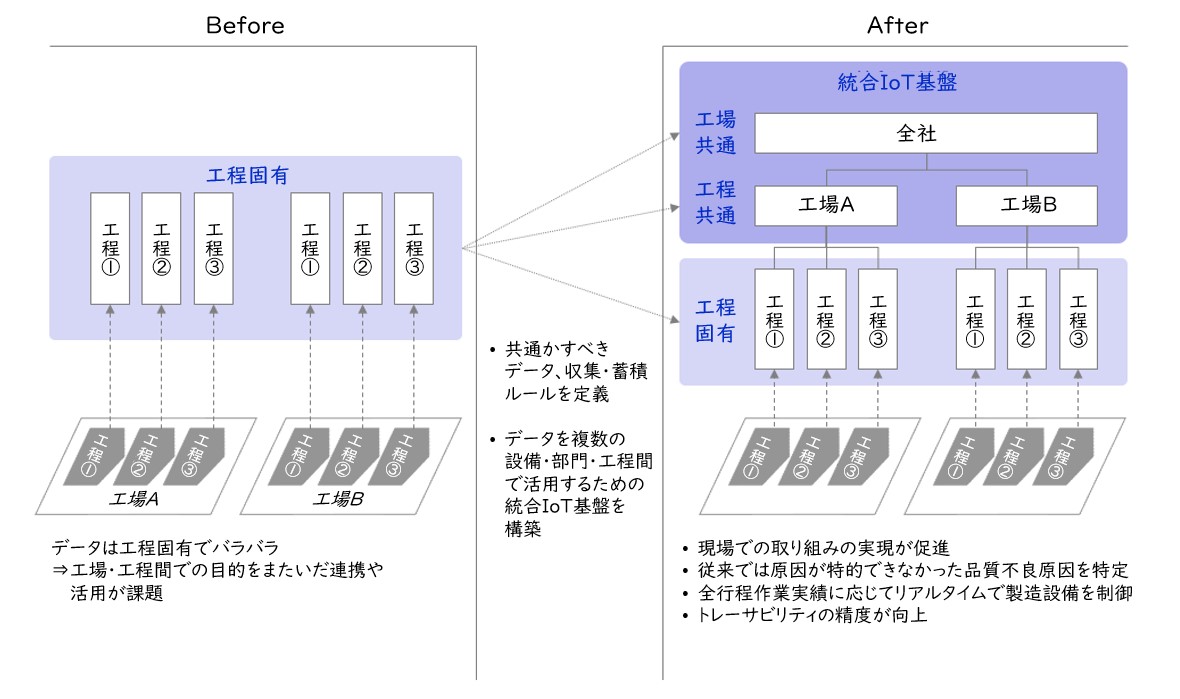

各工場・各工程にて、製造設備にセンサーを付け、故障発生前の予兆保全を可能にするなど、さまざまな目的でIoTに関する取り組みが行われていました。そのため、管理されているデータもバラバラで、工場・工程間での目的をまたいだ連携や活用が課題となっていました。

レイヤーズのアプローチ

現場での取り組みのスピードを損なわずに、データの連携、活用をするための最低限のデータガバナンス体制を構築しました。具体的には、最低限共通化すべきデータの収集蓄積のルールをデータモデルとして定義し、これに基づきデータを複数設備、部門、工程横で活用するための統合IoT基盤を構築しました。

その際、取得するデータの種類・量は、今後も大幅に増えていくことが想定されるため、現在取得しているデータに加えて、将来必要と想定されるデータも視野に入れ、データモデルを定義しました。

【図1】アプローチ方法

成果

統合化されたIoTデータの活用によって、現場での取り組みの実現が促進されました。

従来では原因が特定できなかった品質不良原因を特定し、製品品質の大幅な改善を実現しました。

また、前工程の作業実績に応じてリアルタイムで製造設備を制御し、製品品質の向上を実現しました。

よって、トレーサビリティの精度が向上し、従来は「日」単位でしか絞り込めなかったリコール対象を、ロット単位・1個単位で特定可能となりました。

この事例について

この事例について問い合わせる問い合わせる メルマガ登録

最新情報をお届け! メルマガ登録