ECM・製品開発プロセス改革

顧客ニーズの多様化とグローバルでの需要増に伴い、製造業各社においては“商機を逃さず素早くタイムリーに新製品を世に出すスピード”が求められています。

当社では、製品開発プロセスの抜本的な見直しと、プロセスを支える設計情報のデジタル化を支援し、開発リードタイムの短縮や設計業務の効率化の実現を支援します。

ECM・製品開発プロセス改革の必要性

厳しい競争環境で勝ち抜くためには、Q(品質)・C(コスト)・D(納期)で圧倒的優位性を保持した新製品を開発する必要がある一方、想定を超えた環境変化の振り幅とスピード、顧客ニーズの多様化や複雑化に即応して、変化をぎりぎりまで引き付けて他社より早く新製品を市場投入することが求められています。

そのためには、最新のデジタル技術を取り入れながら既存の製品開発プロセスを抜本的に見直すことが必要です。

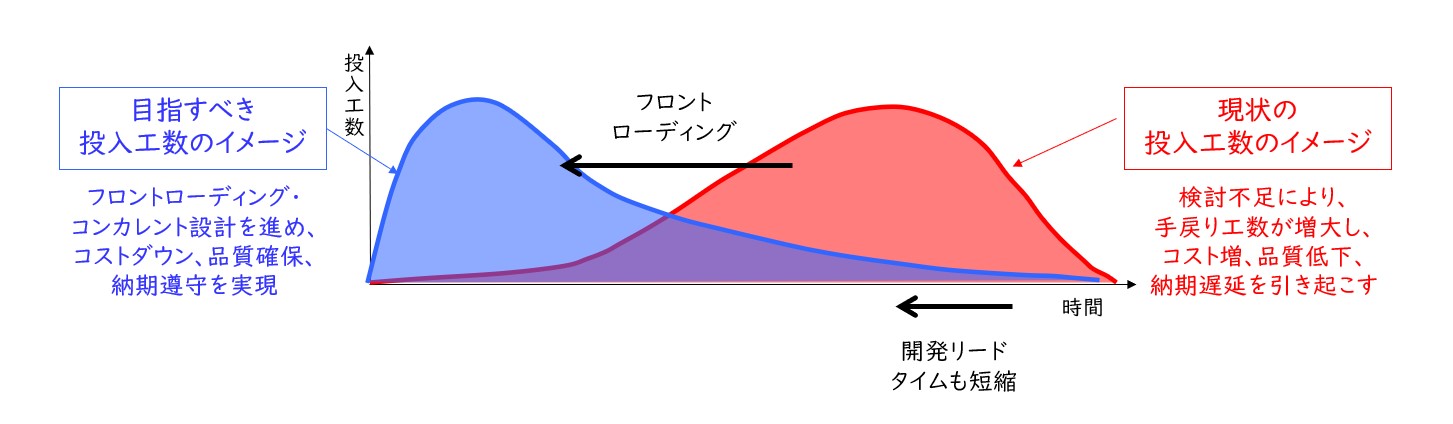

プロセス改革においては、品質・コストのほとんどが決まる開発初期段階から、開発部門だけでなく、全関係部門が相互に連携しながら必要リソースを投入し、開発リードタイム短縮に向けてフロントローディングで新製品開発を進める体制とプロセスの確立が必須となります。

【図1】製品開発プロセス改革の肝はフロントローディング

ECM・製品開発プロセス改革の重要視点

目標のQCD達成・開発リードタイム短縮を実現するためには、以下3つの視点からプロセス改革を推進することが重要です。

① 開発業務の根幹(標準プロセス・規定)から見直し

② コンカレント開発プロセスの確立

③ 3Dモデルを活用したデジタルコンカレント開発の実現

① 開発業務の根幹(標準プロセス・規定)から見直し

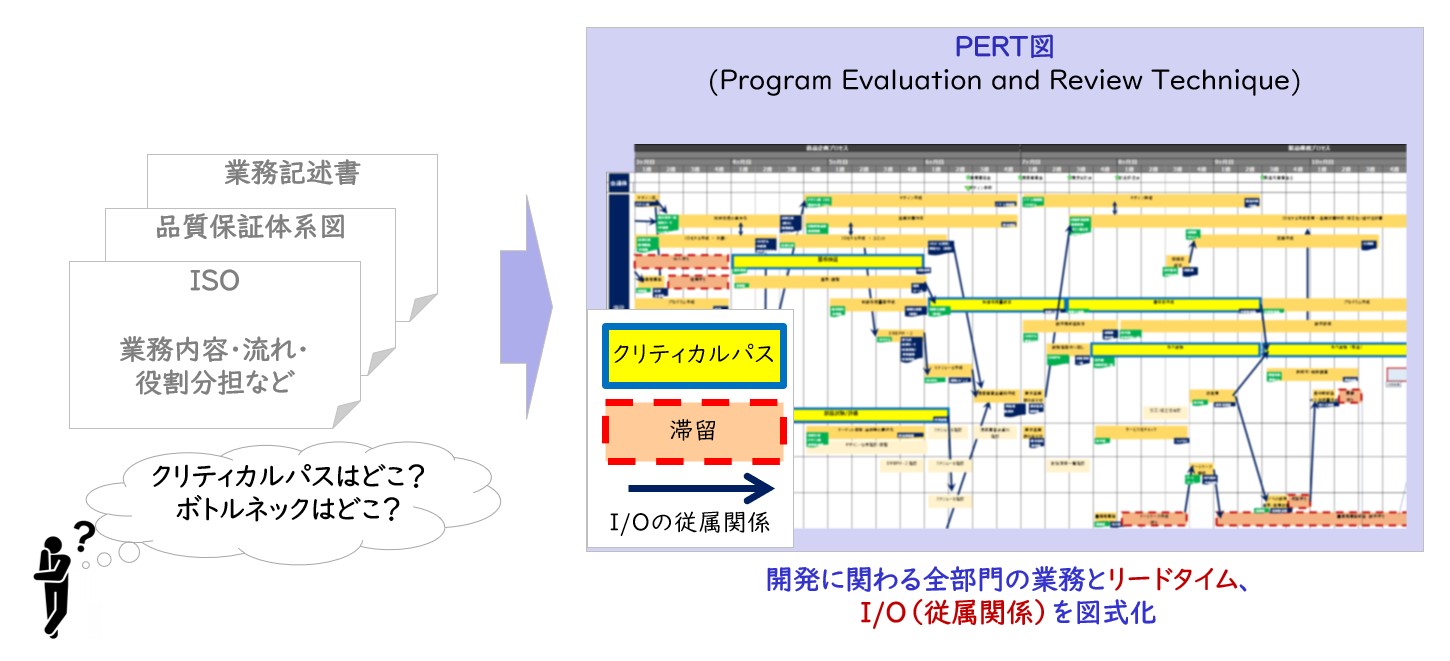

開発リードタイム短縮においては、開発プロセスにおけるボトルネック・クリティカルパスの特定がカギとなります。

しかし、開発業務は複数部門の業務が複雑に絡み合いながら工程が進んでおり、自社の開発プロセスと具体的なリードタイムの実態を掴めていないケースがほとんどです。

プロセスを改革するためには、まずPERT図(Program Evaluation Review Technique)などを用いて、製品開発に関わる全部門の業務とリードタイム、I/O(従属関係)を可視化することが重要です。

そして、ボトルネックやクリティカルパスの一番の要因は自社の文化(規定・基準)であることが多く、プロセスを変革する前にまずこの規定・基準に大きくメスを入れることが重要です。

【図2】ボトルネック・クリティカルパスの特定

② コンカレント開発プロセスの確立

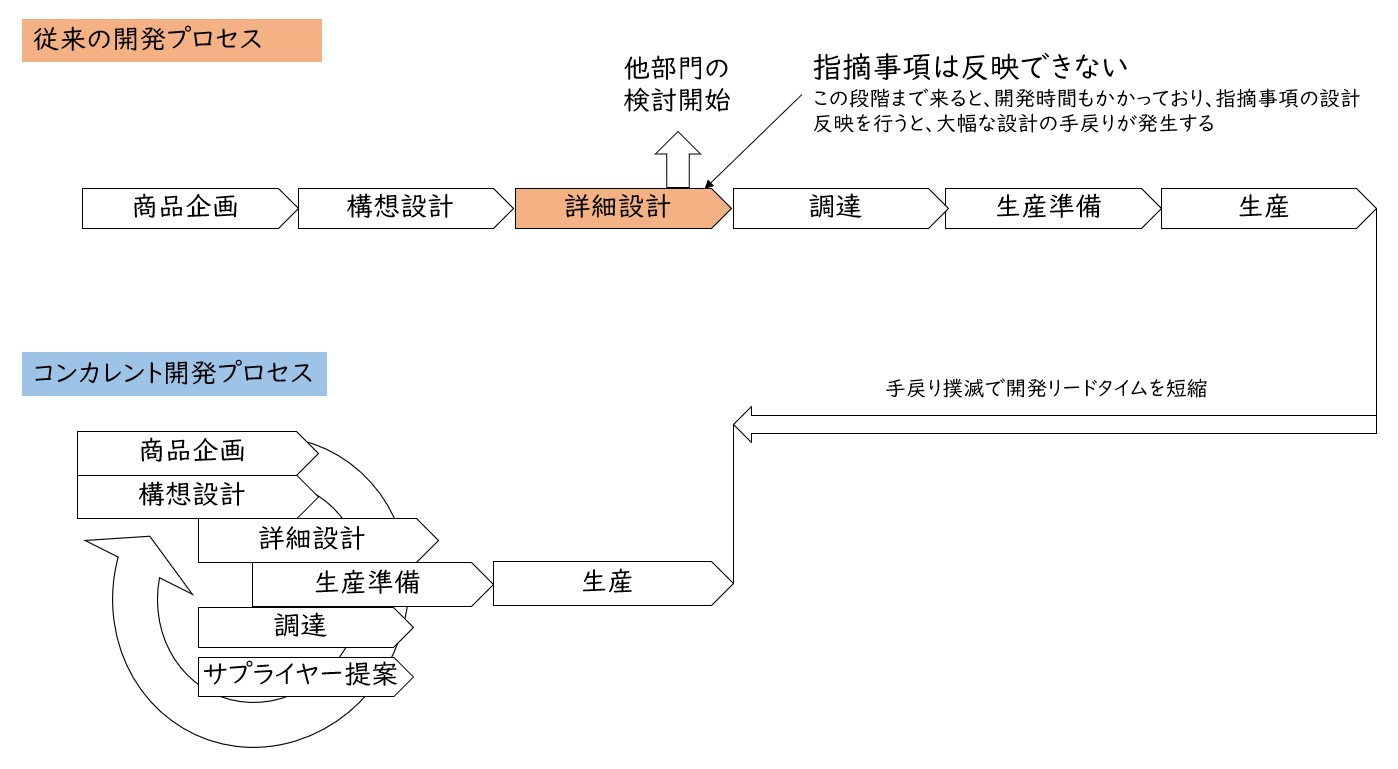

開発プロセスはまだ直列型となっている会社も多く、出図段階まで進まないと製造・品証部門が参画しないため、設計完了後に各部門からの指摘などによって多くの手戻りが発生します。

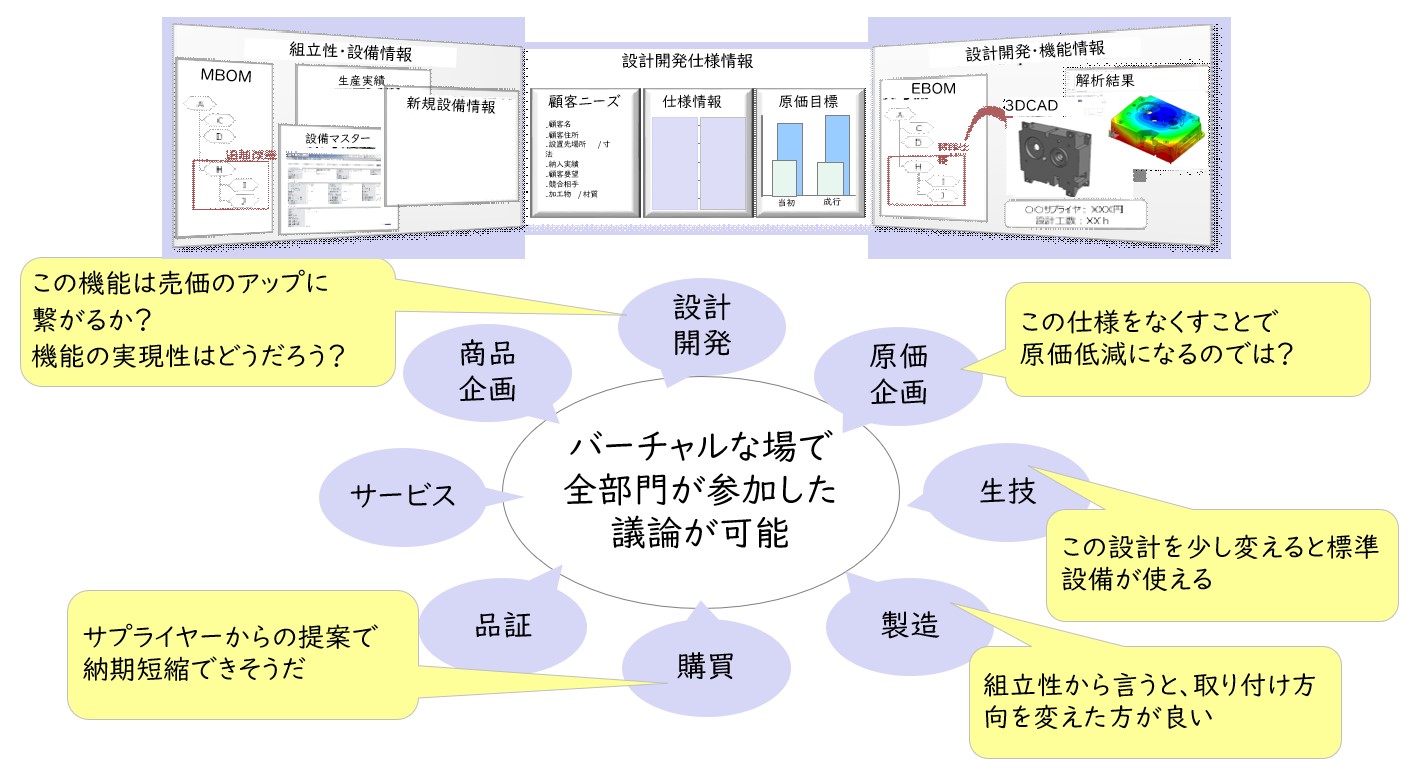

開発プロセス改革では、設計上流段階から各部門が同時並行・全体最適でQCDの検討を行い(=コンカレント開発プロセス構築)、手戻りを防止することが重要です。

また、単に開発標準プロセスや規定を変更するだけでなく、必要な情報や各部門での議論ポイントや意思決定方法など、具体的な仕掛けや仕組みまで構築することが重要です。

【図3】コンカレント開発プロセスの確立

【図4】バーチャルな場でのコンカレント開発

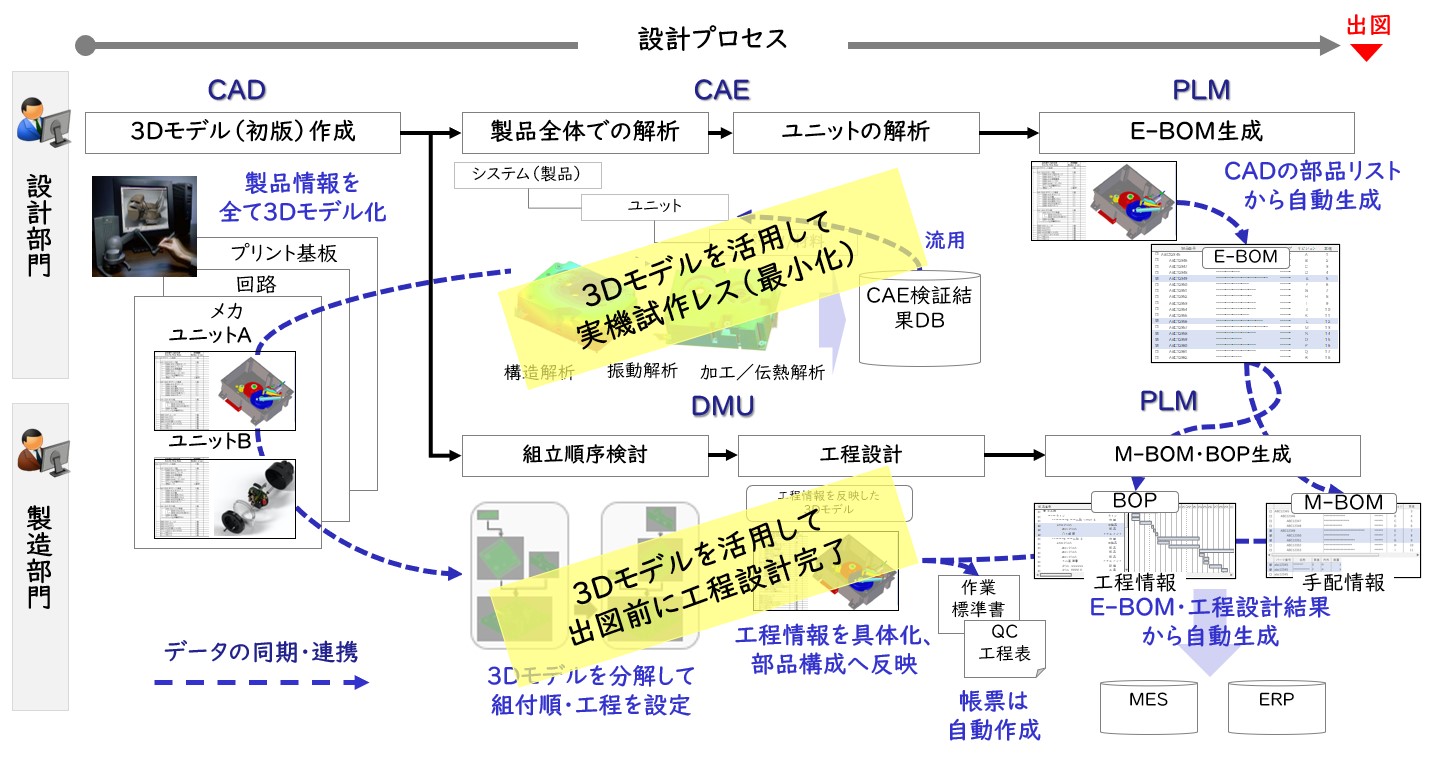

③ 3Dモデルを活用したデジタルコンカレント開発の実現

コンカレント開発プロセスの確立により、開発の手戻りは削減できますが、各部門の検証手段が2D図面や実機の試作機のままでは、抜本的な開発リードタイムの短縮は実現できません。

後工程で必要な情報を集約した3Dモデルを活用し、デジタル工程設計及びデジタル検証を推進することにより、実機試作や作業手順書の作成などの工数・期間を削減し、より上流段階で検証を完了させることが重要です。

また、最新の3Dモデル・部品構成(BOM)を一元管理することにより、システム間でリアルタイム連携・常に同期されることにより、品質向上にもつながります。

【図5】全体最適で情報一元管理するECMシステム全体像

ECM・開発プロセス改革の進め方

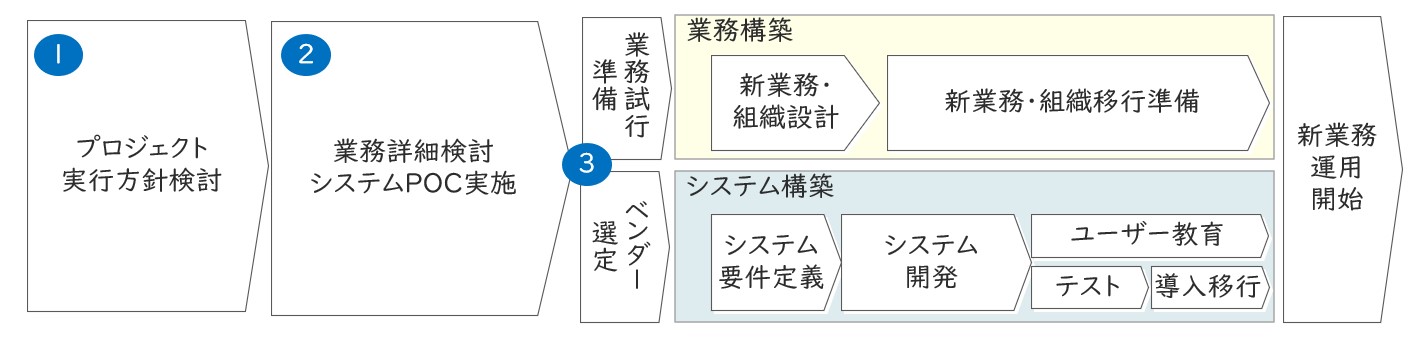

製品開発プロセス改革は以下のステップで進めていきます。

① 製品開発プロセス改革全体のプロジェクト実行方針の検討

・現状課題分析や目指す姿の策定

② 業務詳細検討及びシステムPOC実施

・業務詳細を検討しながら、システム選定に向けたPOCを実施し最適なシステムベンダーを選定

③ 新業務プロセスの検討とシステム構築

・新業務プロセスの施行に向けては、組織検討も視野に入れながら新業務プロセスの実現性を検討

・システムベンダーに対しては、新業務プロセスにおけるシステム機能要件を整理し提示

【図6】ECM・開発プロセス改革の進め方

関連するセミナーアーカイブ

ECM・製品開発プロセス改革に関連するセミナーアーカイブ動画を配信しています。ご興味をお持ちいただけましたら是非お申し込みください。

このサービスについて

このサービスについて問い合わせる問い合わせる メルマガ登録

最新情報をお届け! メルマガ登録