MBE(Model Based Enterprise)

3DCADが多くの企業に導入され、3Dモデルをベースにした製品設計が一般的になってきました。

しかし、まだまだ『紙による図面文化』や『固定化された従来の業務のやり方』が足かせとなり、3Dモデルを最大限に活用した設計開発プロセスのデジタル化を多くの企業が実現できていません。

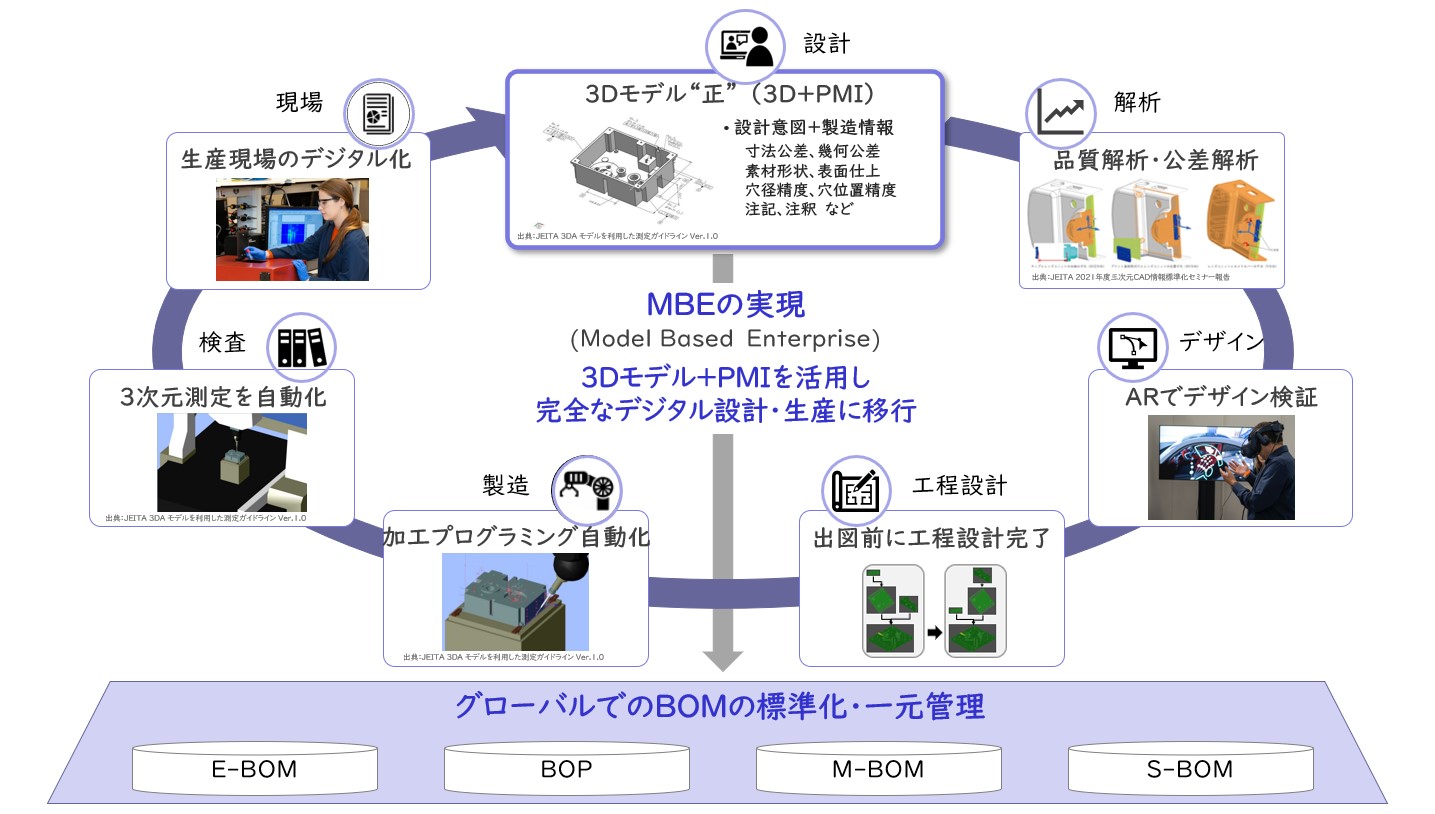

抜本的な効率化・開発リードタイム短縮を実現するためには、製品の“3Dモデル”を軸に、デジタルで下流工程まで一気通貫で業務を完結させる手法である“MBE”を構築することが重要です。

当社では、『ヒト・環境モデルと組み合わせたバーチャルシミュレーション設計』、『3Dモデルを使った製造・検査の自動化』、『販売・サービスにおける3Dカタログ導入』など、多角的なMBEの実践に向け、業務/システム/データのトータルソリューションで改革を支援します。

※MBE:Model Based Enterpriseの略。企業活動を行うための情報を3Dモデルに集約し、部門横断的に活用する手法およびそれを下支えするプラットフォーム。

MBEを実践し、デジタルコンカレント開発を実現せよ

昨今の世の中の変化が大きく先読みし難く正解の無いVUCA※な時代においては、新製品開発においても業務の在り方を見直すことが求められています。「環境変化の振れ幅とスピード、顧客ニーズの多様化や複雑化に即応して、変化をぎりぎりまで引き付けて他社より早く市場投入できるか」、改革のカギは“開発リードタイム短縮”です。

開発リードタイムを抜本的に短縮するためには、従来の直列型プロセスを“コンカレント型開発”にシフトすることが必要です。

生産・調達・サービス部門が、これまで正式出図後や実機試作段階で行っていたQCD要件や製造性/保守性要件の確認を、3Dモデルをベースにデジタル上で検証し、開発部門にフィードバックすることで、開発リードタイムを短縮・手戻りを防止することが可能となります。

加えて、「3次元測定機による検査の自動化」や「製品/パーツカタログへの展開」など、サプライチェーンにも3Dモデル活用の幅は拡がっています。

図面やドキュメントに散在していたアナログ情報をデジタルデータとして3Dモデルに集約し、3Dモデルをベースとした業務にいかに転換できるかが、MBE実践のポイントとなります。

※VUCA:「Volatility:変動、Uncertainty:不確実性、Complexity:複雑性、Ambiguity:曖昧性」の頭文字。世の中の変化が大きく、先が見えず、正解がない状況を指します。

【図1】3Dモデルで開発からものづくりまで一気通貫活用

MBEを構築する重要視点

MBEの起点は、製品の設計情報のデジタル化(=3Dモデル化)となります。

これまでアナログで管理していた図面情報を3Dモデル化し、デジタルデータとして下流工程の業務に活用・効率化するためには、以下3つの視点が重要です。

①3DモデルにPMI情報を集約

②上流工程で3Dモデルを作りこむための開発部門の余力創出

③デジタルツールを導入し、MBEプラットフォームを構築

3DモデルにPMI情報を集約

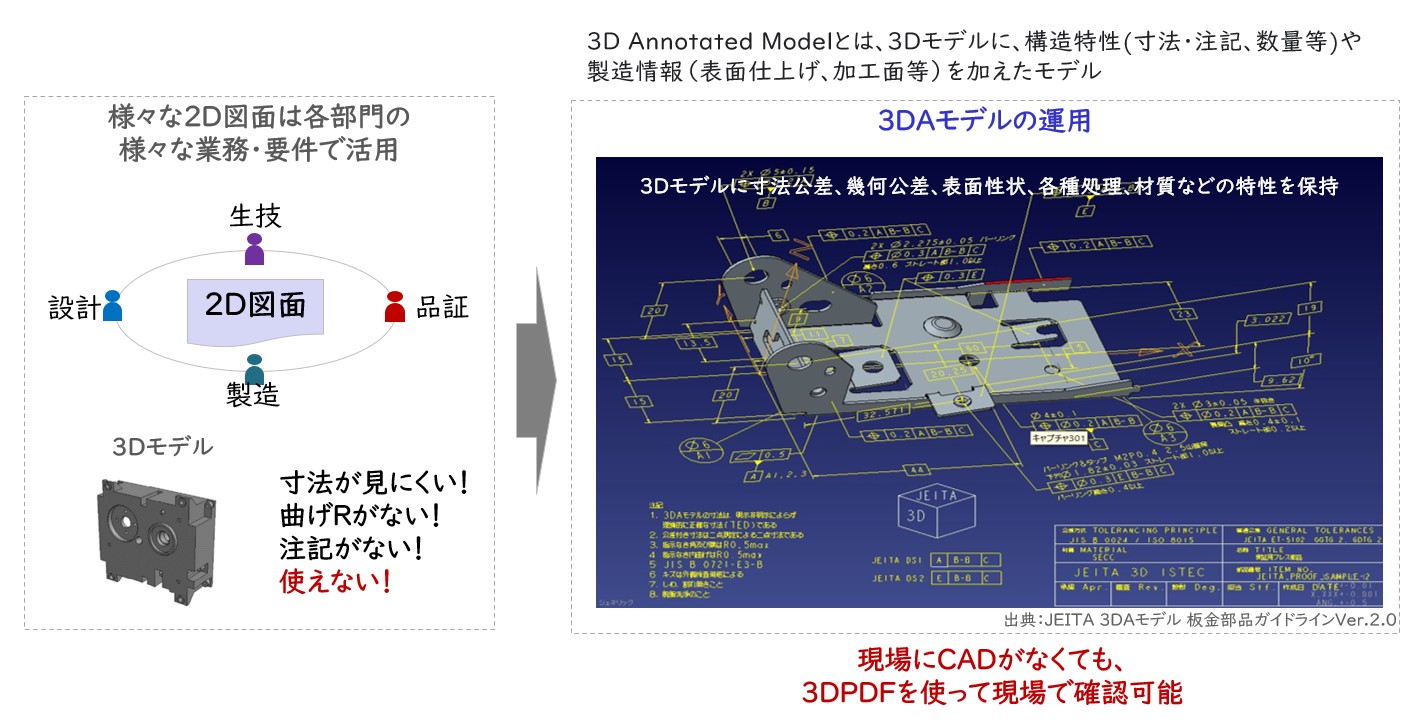

製造部門での工程設計/検査項目の検討や調達部門でのコスト見積もりなどに必要な構造特性や製造情報は、2D図面に記載されることが一般的でした。

しかし、2D図面でのアナログ情報では、デジタルで下流工程の関係各部門まで情報をつなげて業務を完結することができません。2D図面は様々な部門の独自業務で活用されておりますが、これを3Dモデルに置き換えようとしても、その活用のしにくさなどから現場の反発も多く、うまく促進されていないのが実情です。

最近では、3DモデルにPMI情報※を組み込んだデータ(3Dアノテーションモデル)を提供することが可能となっています。3Dモデル上で直感的に確認できるだけでなく、3Dモデルの座標と連動したデジタルデータとして構造特性・製造情報を管理できるため、3次元測定器など、デジタルツールへの取り込みも可能となります。

※PMI情報: Product Manufacturing Information、製品製造情報

【図2】3DAモデルの活用

上流工程で3Dモデルを作りこむための開発部門の余力創出

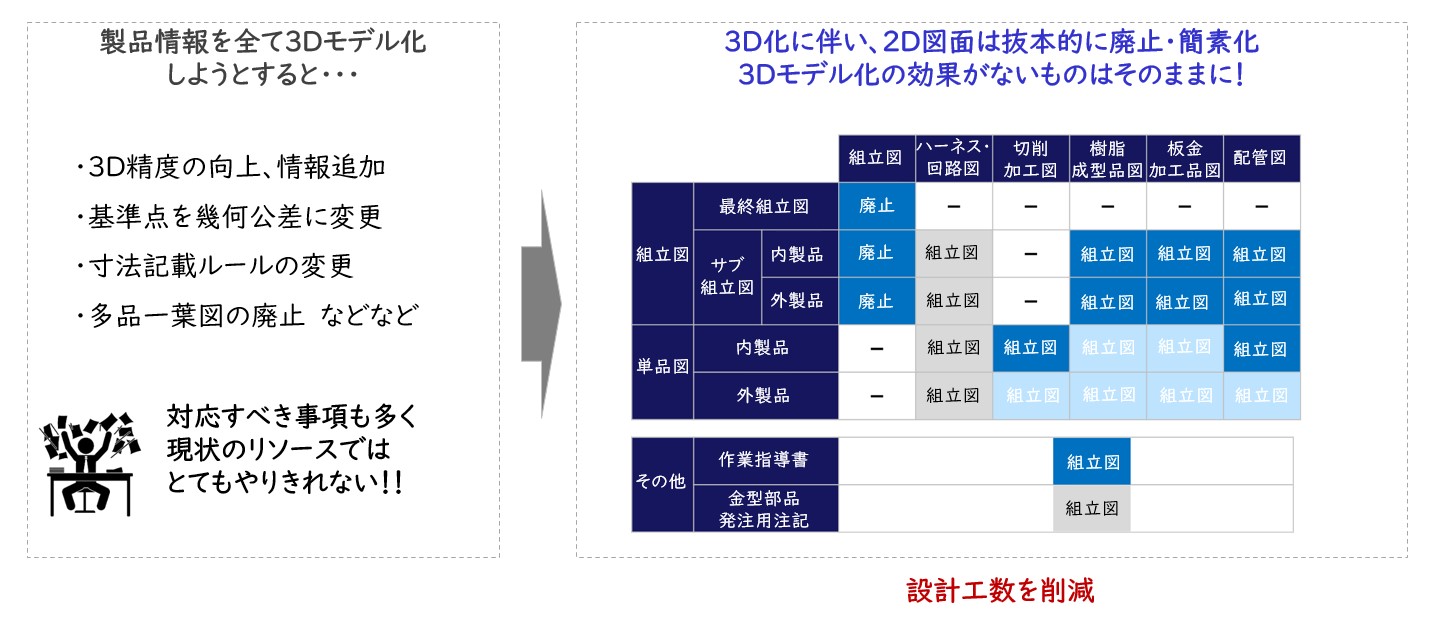

一方、3Dモデルへ必要な情報を全て集約しようとすると、これまでの3Dモデルからの精度向上や設計ルールの変更など、設計者にかかる負荷が大きく増えます。

したがって、3Dモデルによるコンカレント開発を実現するにあたっては、開発部門の余力創出が必要不可欠です。

3Dモデルに情報を集約する一方で、既存の2D図面を廃止し、開発部門の図面作成・検図などの工数削減施策を合わせて検討しなければなりません。

2D図面以外にも、設計基準や各種チェックリストなども見直し、開発部門が上流工程で必要な3Dモデル情報を作りこむためのリソースを確保することが重要です。

【図3】2D図面の廃止・簡素化で開発業務を効率化

デジタルツールを導入し、MBEプラットフォームを構築

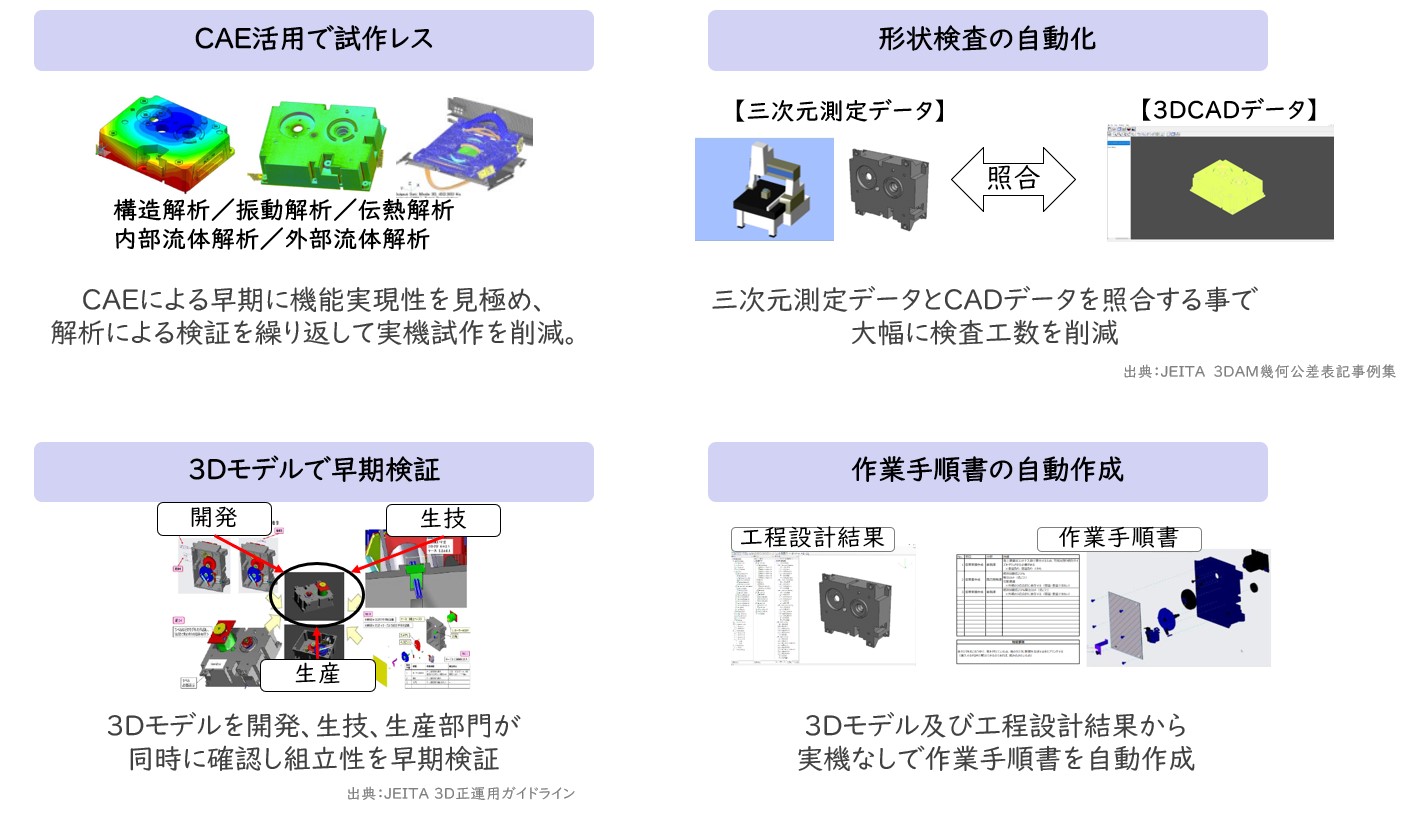

デジタル技術の進化に伴い、3Dモデルを活用するためのITツールが多く普及しはじめています。これらを導入し、CAD/PLMシステムと連携したMBEプラットフォームを構築することで、デジタル化が一気に加速します。

- CAE

コンピューター上のデジタル情報を用いて性能・強度(衝突/落下)・熱・振動などを検証。試作品の実験結果と照合し、シミュレーション精度を向上。

- CAM

CADで作成したデータを入力し、装置(工作機械など)の加工用NCプログラム生成を自動化。

- DMU・デジタル工程設計ツール

人モデルや設備・治具モデルとあわせて、製造性/保守性(組立時の干渉など)を検証。

- 3Dイラストレーションツール

3Dモデルに対し、作業手順や注意点を付記し、マニュアルやカタログを生成。

【図4】3Dモデル活用ツール例

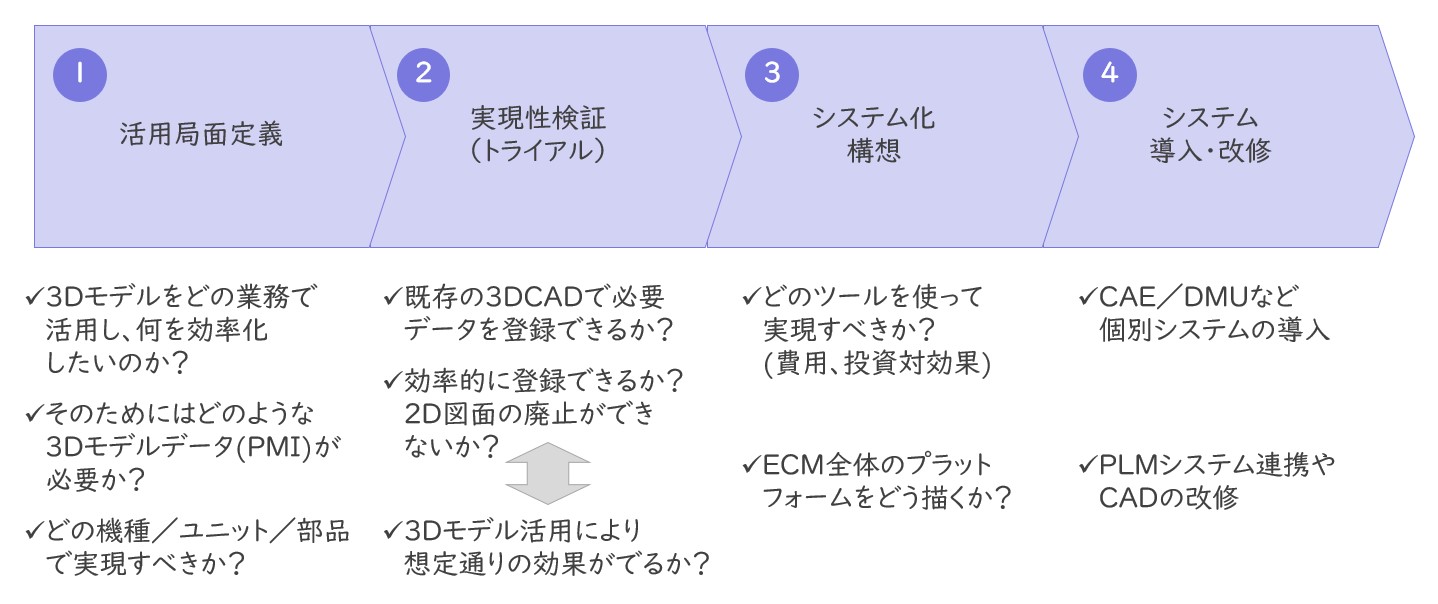

レイヤーズのMBEプラットフォームの構築ステップ

3Dモデルの活用によるデジタル化は多岐にわたり、まず自社で何を実現したいのか、活用局面と効果、及びそのための必要データを定義する必要があります。

そのうえで、どの機種・ユニット・部品に対して、何から適用することが効率的かを見極めるとともに、その実現性(そもそも3Dモデルに必要な情報を登録できるか、登録するために工数が妥当かなど)を検証し、CAE、DMUなどシステムツールの導入を検討することが重要です。

【図5】活用局面定義と実現性検証から始めることが重要

関連するセミナーアーカイブ

MBE(Model Based Enterprise)に関連するセミナーアーカイブ動画を配信しています。ご興味をお持ちいただけましたら是非お申し込みください。

このサービスについて

このサービスについて問い合わせる問い合わせる メルマガ登録

最新情報をお届け! メルマガ登録