原価企画

原価企画とは、製品製造の初期段階(商品企画・構想から製品設計、生産設計、試作・量産準備まで)において、目標原価を設定し、量産開始までにこの目標原価を達成させるための原価管理方法です。

製造原価は量産に入ってしまうとほとんど原価低減余地がなくなり、開発上流段階で8割以上が決定すると言われています。

一方、売価はマーケットインで決定されてしまうので、適正な利益確保のためには「売価-利益=目標原価」として設定される目標原価の作り込み活動が非常に重要となっています。

当社では、「プロセス改革」「組織改革」「データ活用」の視点から確実な目標原価達成のための原価企画体制の構築・実施を支援します。

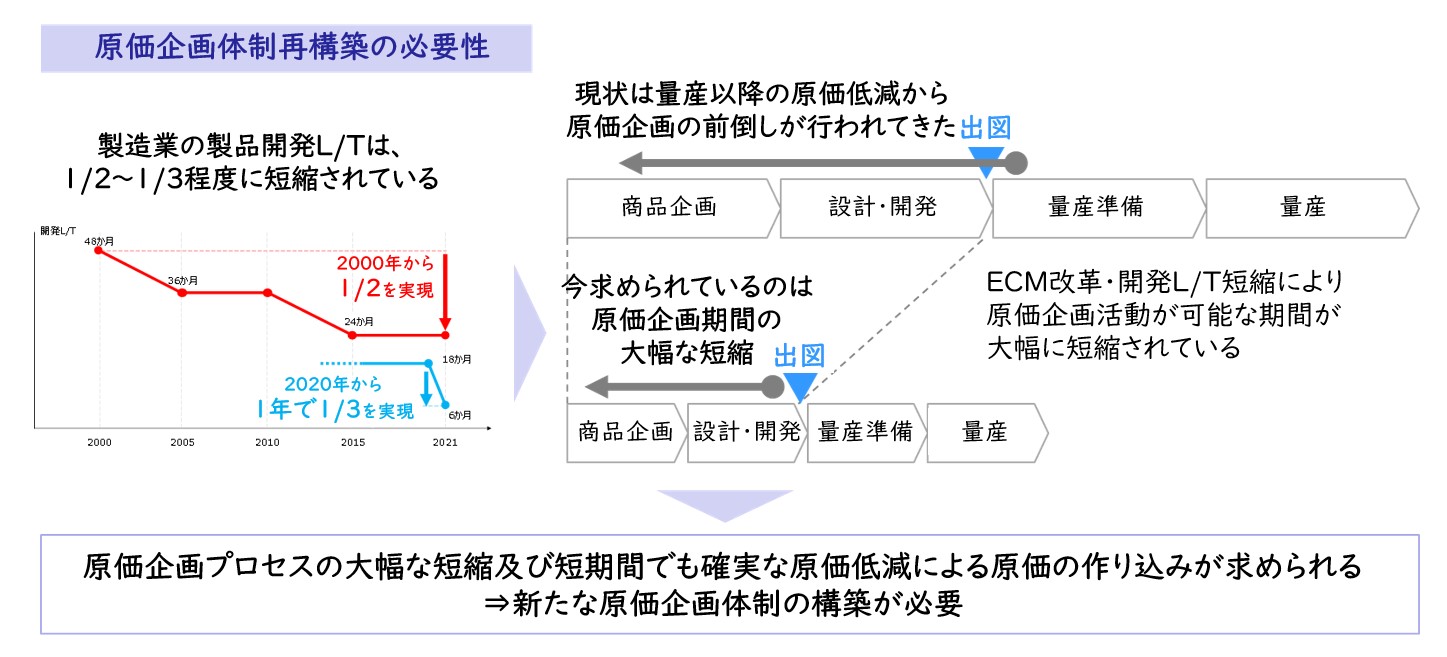

原価企画体制再構築の必要性

製品原価の8割以上が商品企画・製品設計で決まると言われており、なおかつ最近ではマーケットニーズとサプライチェーンの急激な変化に対応するため、市場投入のための期間が以前に比べて大幅に短くなっています。

そのため、従来の原価企画のやり方では短い期間の中で機能・品質を両立させた利益を確保できる原価の作り込みをすることが難しくなってきています。

この厳しい環境下で確実に利益を確保するための原価企画を完遂するためには、原価企画体制の再構築が必要です。

他社の事例においても、開発上流段階で目標原価を達成せずに量産段階に移行したケースでは、目標原価を量産以降で十分に改善することができず、結果として全て赤字となっています。

そのため、企画段階における利益確保可能な原価目標の設定および目標原価必達が、企業が生き残るために必要となり、これを支える原価企画活動が利益を左右することとなります。

【図1】原価企画体制再構築の必要性

原価企画体制を構築するうえでの重要視点

原価企画の課題は、意識的(品質・納期優先)・組織的(縦割り蛸壺化)な問題を内包しているため、非常に根深く、スポット的な改善を行っても結局うまくいかないケースが多く見られます。

どんな状況下でも必ず利益を出すためには、以下の観点での改革が重要となります。

①プロセス

②組織

③データ

三位一体での抜本的な原価企画改革を推進していくことが重要です。

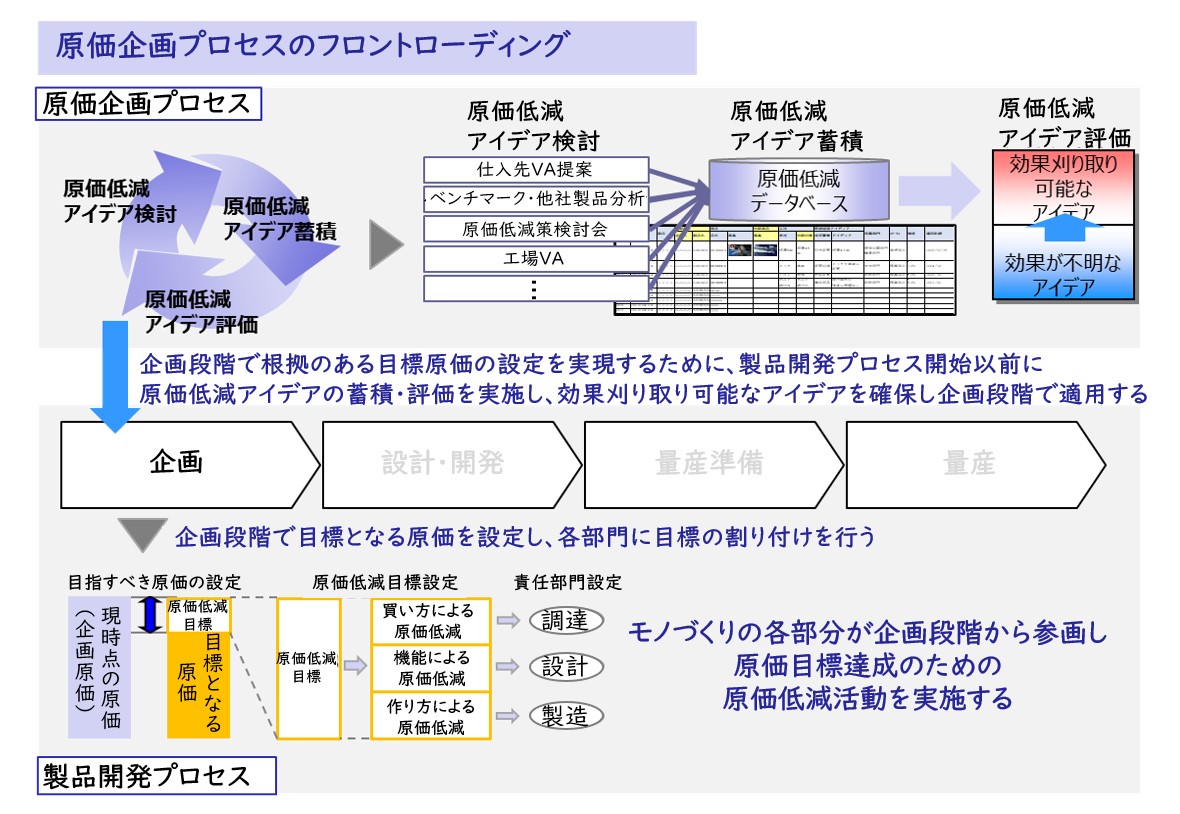

【原価企画改革① プロセス】フロントローディングの実践

製品原価の8割以上が決定される商品企画・製品設計初期段階において原価企画活動を効果的に行うには、原価企画プロセスをフロントローディングすることにより早期に全社の英知を結集することが重要となります。

原価企画期間の短縮が求められた状況でのフロントローディングは、製品開発プロセス開始に合わせて原価企画活動を行っていては、目標原価を達成するだけの原価低減活動の余地が無いため、製品開発プロセス開始以前から原価企画活動(原価低減活動)を実施する体制を構築することが重要です。

フロントローディングによる原価低減プロセスの確立

- 製品開発プロセス開始以前に、原価低減アイデアの蓄積・評価を実施し、刈り取り可能なタネあり原価低減アイデアとして企画段階に適用することで確実な原価低減を実施します。

- 企画段階で原価低減目標を設定し、目標達成部門の割り当てを行い、ものづくり各部門を巻き込んだ全社的な原価低減活動を実施します。

【図2】原価企画プロセスのフロントローディング

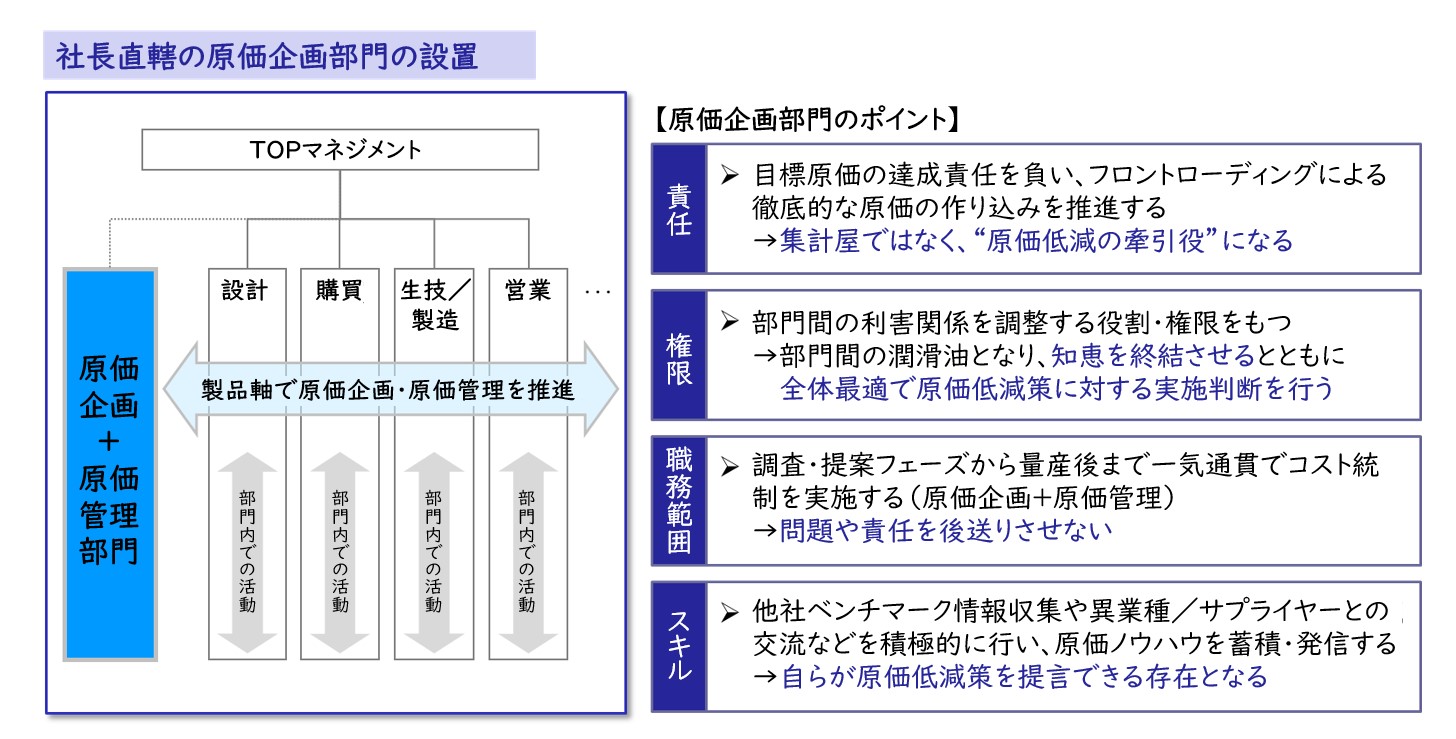

【原価企画改革② 組織】社長直轄の原価企画部門の設置

一般的に、設計/生産部門は品質・納期を優先し、コストは後回しにすることが多く、部門間の利害対立も発生しやすいことから、効果的な原価企画活動の推進ができていません。

また、原価低減を実現するためには、製造・生産技術・調達といったものづくりの主要部門との連携が必須であり、これらの部門を強力に巻き込んだ活動が必要となります。

原価企画活動を強力に推進し目標原価を達成するためには、各関係部門の個別最適を抑止し、関係部門の利害関係を調整/推進する必要があります。

そのためには、強力な権限をもった原価企画専任組織が必要であり、社長直轄の原価企画組織として設計・購買・製造等の各部門から独立した組織として設置することが重要となります。

【図3】社長直轄の原価企画部門の設置

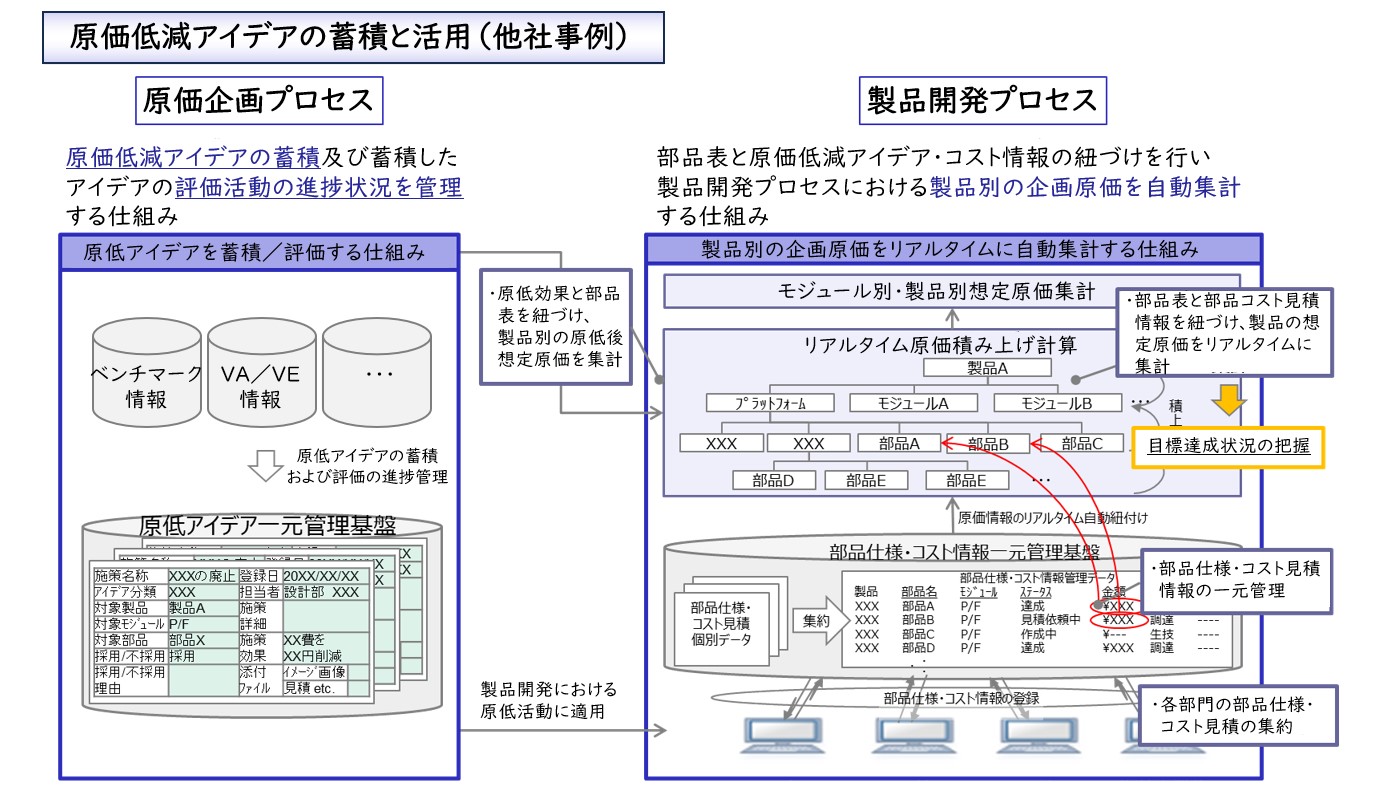

【原価企画改革③ データ】原価低減アイデアの蓄積と活用

原価低減を実現するためには、具体的な原価低減アイデアの検討・蓄積・評価を実施し、原価低減可能なアイデアが活用できる状態にすることが重要です。

原価低減アイデアは常に活用できる状態で管理し、製品開発プロセスにおいて、製品・部位・部品の企画原価を把握する際に適用することにより、自分たちの現時点での原価低減幅を把握することが可能となります。

これらを実現し、原価企画活動に活かすためには、原価低減アイデアと製品開発プロセスを連動させ、原価低減アイデアが製品原価にどれだけの影響を与えるかをリアルタイムに把握する環境を作ることが重要です。

【図4】原価低減アイデアの蓄積と活用

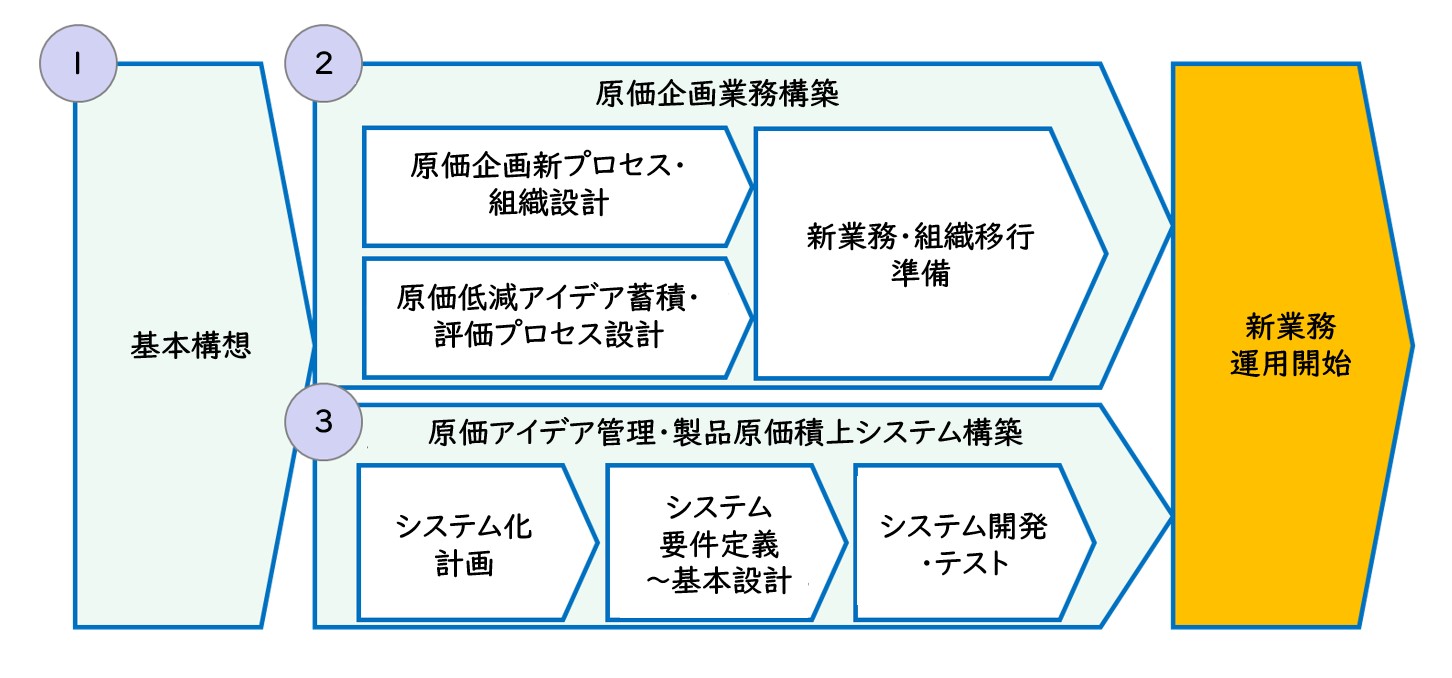

原価企画体制の構築ステップ

原価企画体制構築は、以下のステップで実施します。

①基本構想

・原価企画体制のあるべき姿(仮説)の設定、実施すべき改革テーマの抽出、実現のための全体ロードマップの策定実施

個別具体的な活動の前に全体視点での方針・進め方を策定することで、整合の取れた効率の良いプロジェクト推進を実施します。

②原価企画業務構築

・フロントローディングした原価企画プロセスの設計、原価低減アイデアを継続的に蓄積・評価する業務プロセスの設計

③原価低減アイデア管理・製品原価積上システム構築

・原価低減アイデアの蓄積・評価および原価低減データを活用した製品原価(企画原価)積上システム実現のための、ツール選定・設計・構築の実施

【図5】原価企画体制構築ステップ

関連するセミナーアーカイブ

原価企画に関連するセミナーアーカイブ動画を配信しています。ご興味をお持ちいただけましたら是非お申し込みください。

このサービスについて

このサービスについて問い合わせる問い合わせる メルマガ登録

最新情報をお届け! メルマガ登録