激変するものづくり環境に対応する

サプライチェーン自動化の必要性

強靭なものづくり体質づくりが急務

昨今の環境変化に起因し、『必要部材が確保できず、製品を生産できない』、『部材価格・物流費が高騰し、企業利益を圧迫する』、『生産計画/販売計画の見直しと調整に追われ、社内が混乱状態』といった企業存続を揺るがす様々な課題に直面している企業が増加しています。

影響回復には今後も時間を要する事が想定され、グローバル化・複雑化したサプライチェーン上にはまだまだ顕在化していない混乱要素も多く存在すると想定されます。

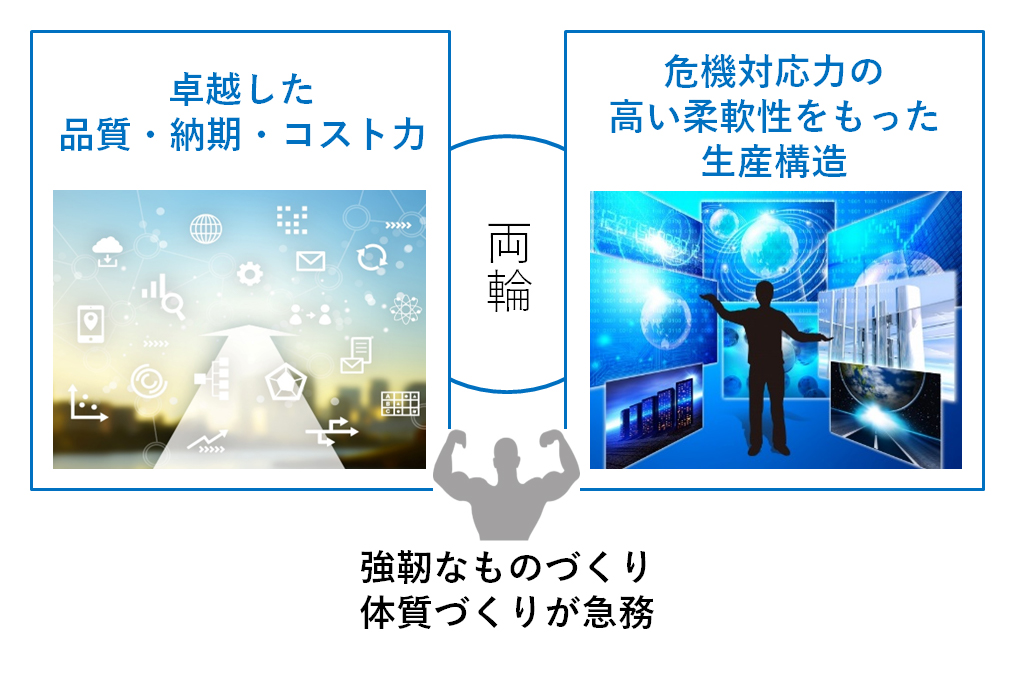

場当たり的な在庫確保や価格UPで急場をしのいでいる企業が多い中、あらためて『卓越した品質・納期・コスト力の確立』と『柔軟な生産構造構築』に取り組み、顧客ニーズや環境変化に対応できる強靭な体質づくりが、VUCA時代における重要な差別化ポイントであると捉えなければなりません。

【図1】ものづくり体質づくりの2つのアプローチ

SCM構造改革を推進するための重要視点

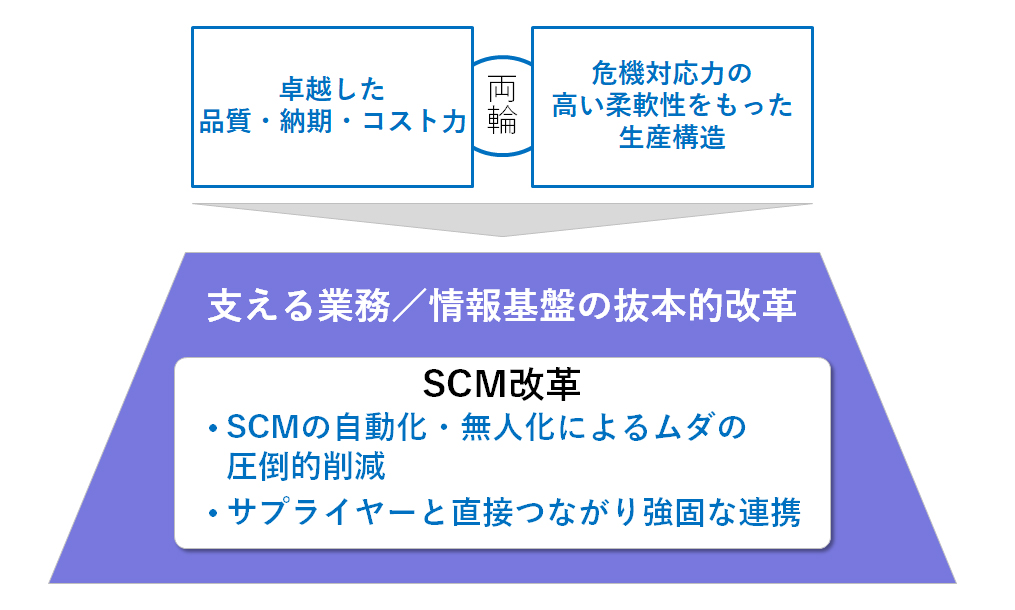

『卓越した品質・納期・コスト力』と『柔軟な生産構造構築』の両輪を、高いレベルで達成していくためには、業務/情報基盤の抜本的改革が求められます。そこでデジタル技術を活用した下記2つの重要視点①②を紹介してまいります。

① SCMの自動化・無人化でムダを圧倒的に削減せよ

人・メール・紙・電話、、、サプライチェーンに多くの手作業やムダな作業が残っていませんか?

部門間の壁を取り払い、データをシームレスに連係する事で多くのムダが削減できます。固定費やリードタイムを圧倒的に削減するためのデータ連携ポイントを次項より解説します。

② サプライヤーと直接つながり強固な連携で柔軟性を高めよ

会社と会社間には更に多くのブレ・ズレ・ムダが存在します。またサプライヤーとの密な連携なくして、迅速かつ柔軟な危機対応もできません。クラウド/IoT/5Gなどのデジタル技術を駆使して、サプライヤーと強固な連携を実現するためのポイントを次項①のご説明後に解説します。

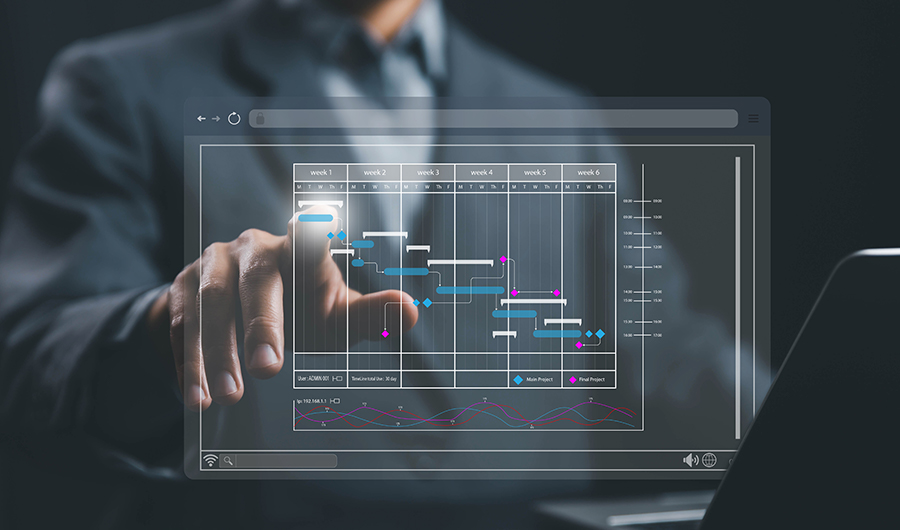

【図2】デジタル技術を活用したSCM改革

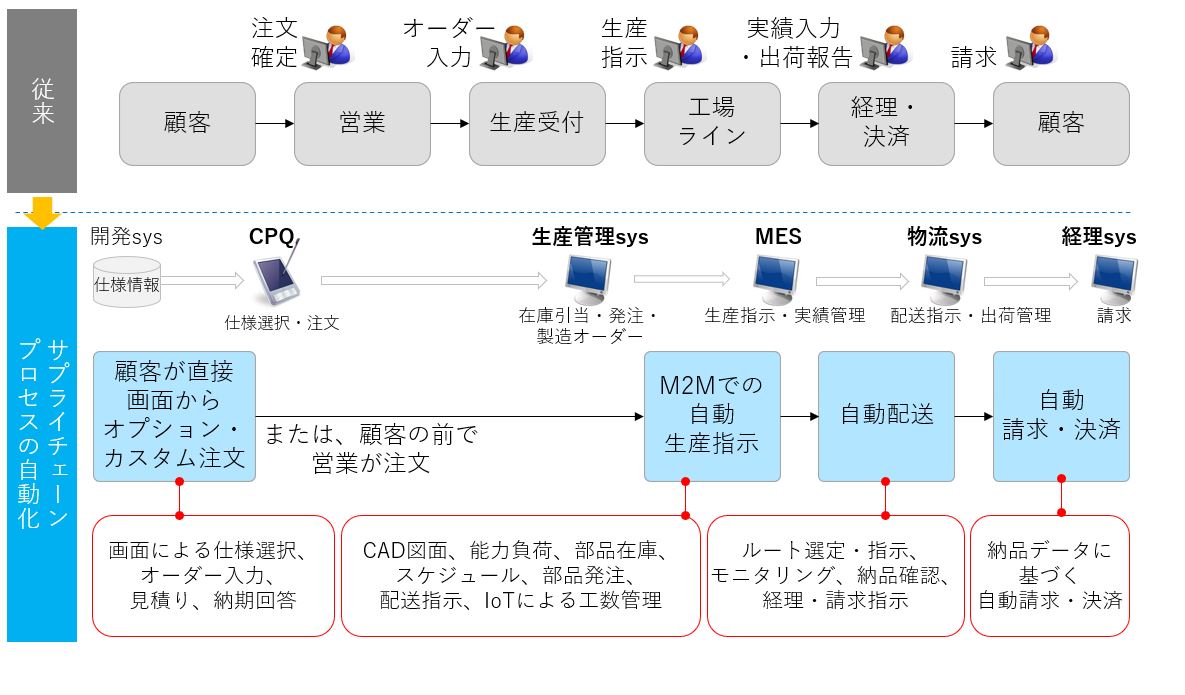

SCMの自動化・無人化で固定費を圧倒的に削減せよ

サプライチェーンで“人手”と“時間”が特に大きくかかる部分は、『拠点・部門間の“キワ”で発生する業務・情報連携』と、連携がうまくいかない場合の『計画の見直しや調整業務』です。

これらを抜本的に削減するためには、サプライチェーンで発生する業務データをタイムリーに連携させるとともに、全社共通のプラットフォームとして計画・進捗状況を共有する事が求められます。

この時に重要なのは、下流工程や関係部門で必要な情報が充足していることと、“オリジナル”の“正しい”計画・進捗状況が可視化されていることです。

情報が不足していたり、実態に即していないデータ連携では、人手の業務が残りムダを削減することはできません。活用局面(誰が何のためにデータを利用するのか)から、落とし込んだデータ定義が重要となります。

加えて、日々の単純な登録・確認処理や進捗報告用のレポート作成など、事務・管理のオペレーションを完全自動化することもあわせて検討していくことで、固定費・リードタイムを圧倒的に削減することが可能となります。

【図3】(事例)サプライチェーンの自動化 全体像

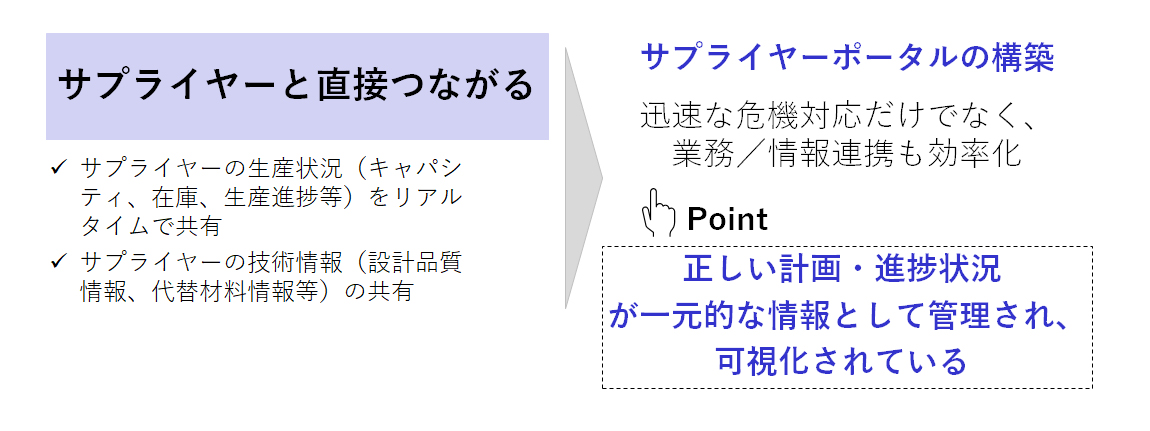

サプライヤーと直接つながり強固な連携で対応力を高めよ

特に資材調達面においては、『部材が手に入らず、製品を生産できない』、『調達コストが高騰し、企業利益を圧迫している』といった様に、改革待ったなしの課題に直面しています。

サプライヤーとの業務/情報連携のあり方を見直し、『サプライヤーと協業した代替部材開発』、『生産計画のタイムリーな連携による安定的な資材確保』、『サプライチェーン全体での在庫適正化』を図っていかなければなりません。

例えば、サプライヤーポータルを構築することにより、サプライヤーの生産状況(キャパシティ、在庫、生産進捗等)をリアルタイムで共有できたり、サプライヤーの技術情報(設計品質情報、代替材料情報等)を可視化することができたりする様になります。

自社努力だけでは安定的なサプライチェーンを構築できなくなっている今の時代にこそ、自社にとって重要なサプライヤーを見極め、有力サプライヤーに対しては双方で利益を享受できるような情報連携プラットフォーム構築に取り組んでいく必要があります。

【図4】サプライヤーと直接つながる

サプライヤー情報連携の勘所

サプライヤーとのデジタル連携を成功させるには、サプライヤーとの付き合い方やお互いのメリットを示し、協力関係を築くことが重要です。

■サプライヤー自体と取引プロセスを見直す

[例]・サプライヤーランク、位置付け、付き合い方の明確化・見直し

(協力会再整備、ゴールド・シルバー・ブロンズ等)

・サプライヤーとのプロセスの根本見直し

(設計・開発/見積/フォーキャスト・発注計画/発注/検査/納品/検収/支払)

■サプライヤー側のメリットを明確化する(協業による付加価値創出(Win-Win))

[例]・部品入庫・検収⇒即支払い(キャッシュフロー改善)

・設計連携による根拠の無いコストダウン要求の廃止(毎年5%ダウン)

・管理工数削減(送付、置換、修正・集計、処理手続等)

■サプライヤーに対するツール提供の補助を行う

[例]・3D-CADツール、PLM環境の貸与

・エッジコンピューターの無償提供

関連サービス

#サプライチェーンマネジメント

ソリューションに関する

ソリューションに関するオンライン相談問い合わせる メルマガ登録

最新情報をお届け! メルマガ登録

この記事の執筆者

-

土井 卓也SCM事業部

土井 卓也SCM事業部

ディレクター -

西辻 亜以子SCM事業部

西辻 亜以子SCM事業部

マネージャー

職種別ソリューション