自動車メーカーにおける保全/品質コストの適正化に向けたKPI設定

クライアントが抱えていた課題

これまで全社を挙げて、製造原価の削減を推進していましたが、工場部門の“間接費”、その中でも保全/品質管理業務に係る人件費/経費(以降、保全/品質コスト)については、業務の成果が見えづらく、コスト投入/削減の判断が難しいことから、コスト適正化の活動が進んでいませんでした。

レイヤーズのアプローチ

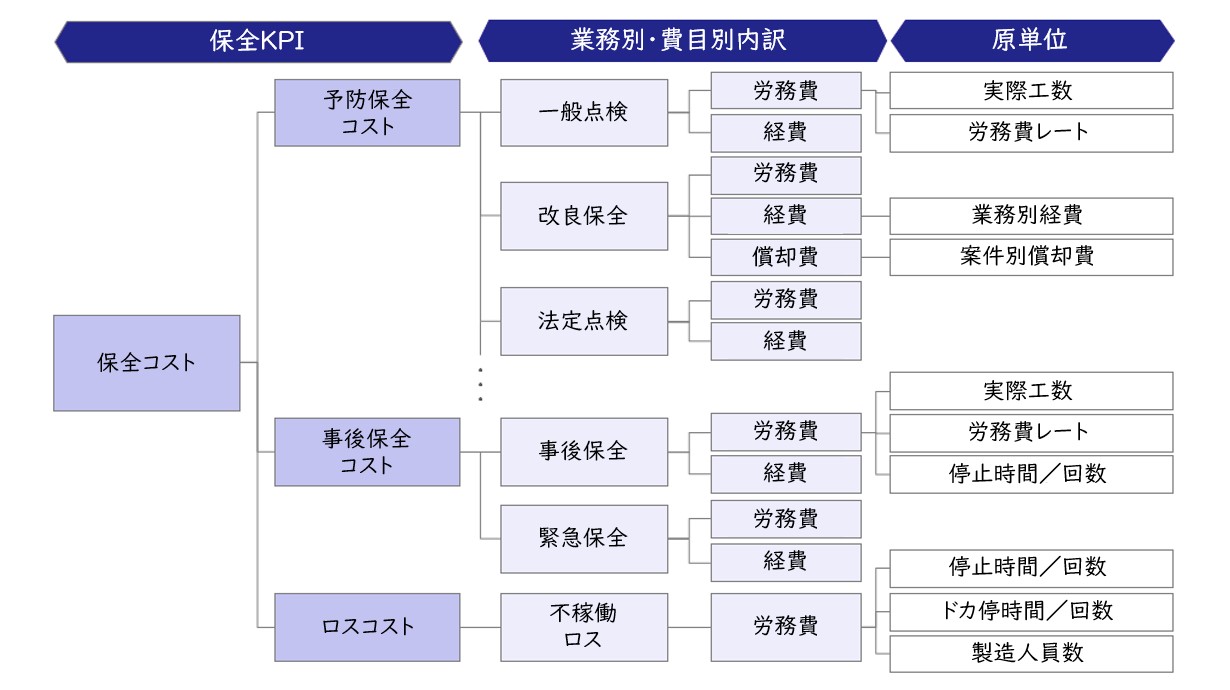

保全/品質コストを対象に、投入したコストだけでなく、日々の保全業務の成果を“コスト”として見える化し、設備の安定稼動や品質不良削減を維持したまま、コストの適正化につなげられるよう、全工場にて管理すべきKPIを定義しました。

短期間(2か月)で、まず国内2工場における保全/品質コストを調査/試算するとともに、競合他社のコストをベンチマーク調査しました。

他社のコストと比較し、自社の強み/弱みを客観的に検証するとともに、自社の保全/品質コストを様々な切り口で見える化し、これをさらに詳細な原単位まで落とし込んで分析することにより、コスト適正化施策を創出しました。

分析結果をもとに、工場の保全部門、品質管理部門で日常的にコスト適正化を図っていくためKPIおよびその活用方法を定義しました。

【図1】保全KPI

成果

実態の保全/品質コストを工程別・ライン別・業務別など、多様な切り口から見える化したうえで、製品特性や設備稼働年数や使われ方など、製品・設備・人の情報との相関分析を実施したことで、保全/品質コストの適正化を実現しました。(ex. 設備の特性・使われ方によって、投入すべき保全コストを明確にしました)

設定したKPIによって、工場の保全部門、品質管理部門が日常的・自発的にコスト適正化に取り組む土壌・仕組みを構築しました。

この事例について

この事例について問い合わせる問い合わせる メルマガ登録

最新情報をお届け! メルマガ登録