Excel依存からの脱却。

全社統合計画シミュレーションシステム構築ガイド

◆この記事の要約

企業が抱える「Excel依存の計画業務」問題は、属人化や人的エラー、スケジュール遅延を招き、経営判断の迅速化を阻害します。そのため本記事では、全社統合計画シミュレーションシステムの導入によるデータの見える化から、分析やシミュレーションを活用した攻めの経営の実現まで、具体的にご解説します。需要予測から損益管理まで一気通貫のデータ連動モデルで、経営のスピードと精度を飛躍的に向上させる方法を示します。

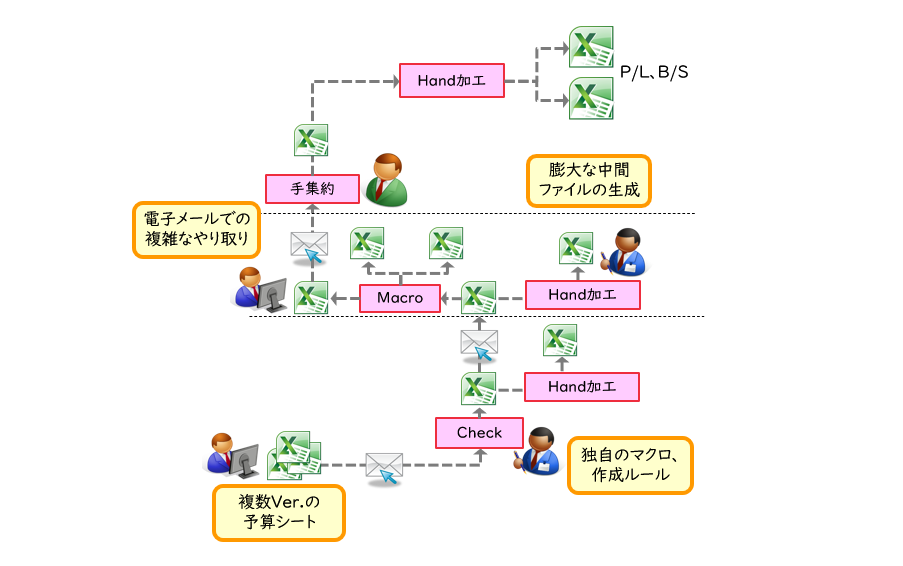

- Excelバケツリレー:複数のExcelファイルを手渡しで連携する非効率な作業。属人化やバージョン管理の破綻が計画策定の遅延を招き、経営判断のスピード低下を引き起こす。

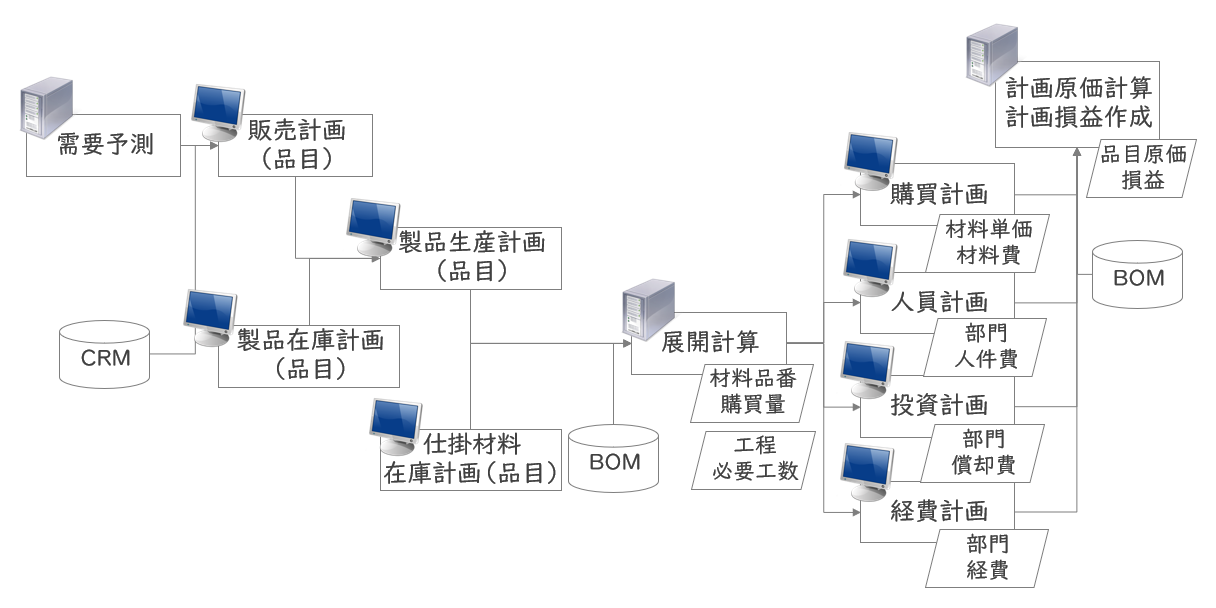

- 全社統合計画シミュレーション:需要予測から生産・原価・損益まで連動し、経営の神経系統を一本化・高速化するシステム設計。

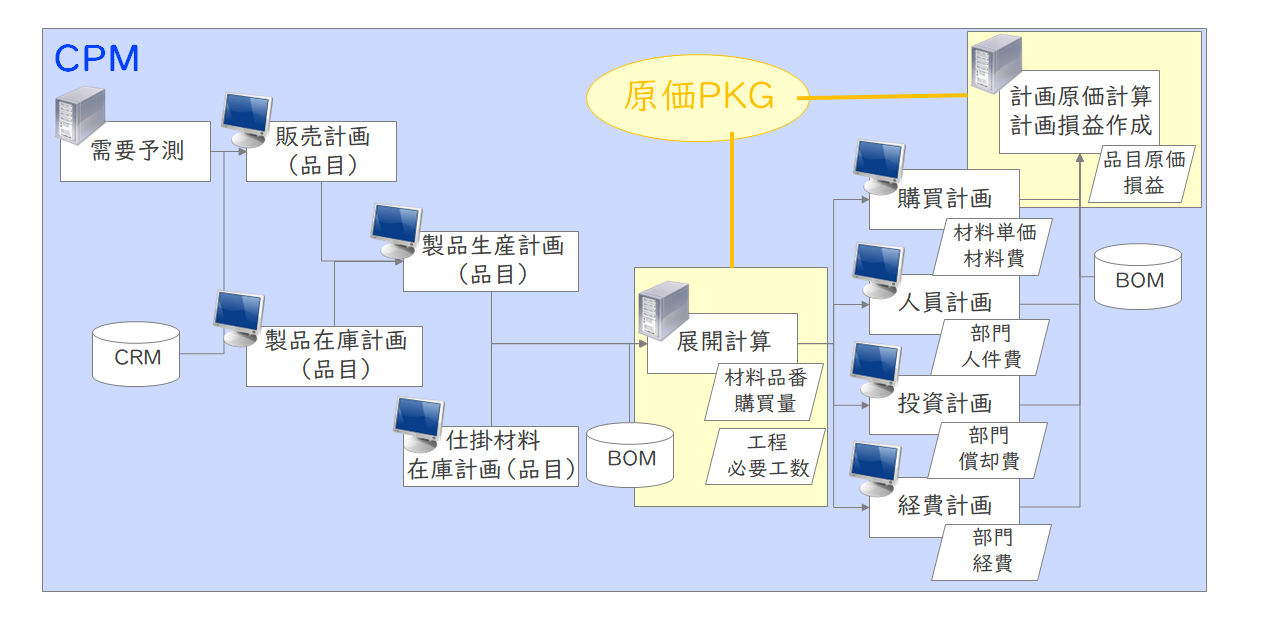

- CPM:Corporate Performance Managementの略で、財務的な観点からの企業業績管理、経営の意思決定のためのソリューションシステムの総称。

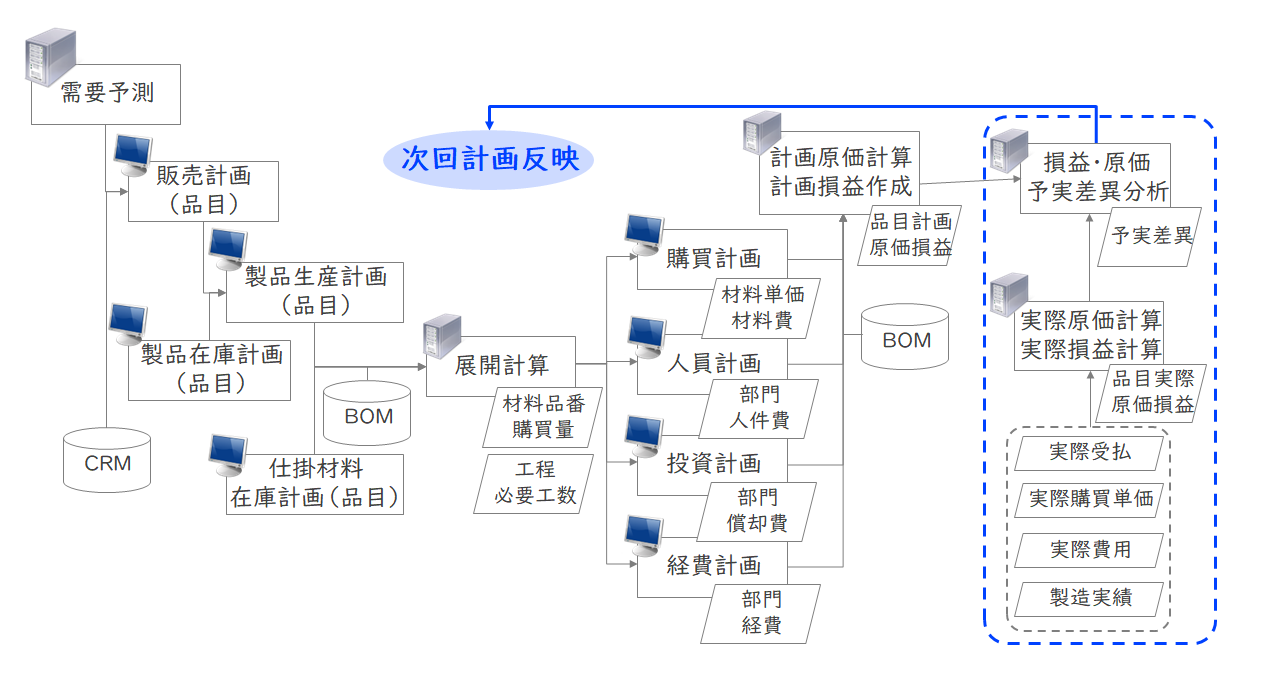

- 予実差異・シミュレーションの活用: PDCAサイクルの強化と、製品ポートフォリオ見直しや固定費マネジメントなど経営改善への応用。

なぜあなたの会社の計画策定は、いつも遅れるのか?

「経営層から急なシミュレーション依頼が来たが、すぐには回答できない」「各部門から集めたExcelファイルの整合性チェックに膨大な時間がかかる」こうした光景は、決して他人事ではないはずです。Excelは優れたツールですが、全社規模の計画管理においては、属人化や人的エラーの温床、バージョン管理の破綻といった限界を露呈します。市場の変化に対応し、経営判断のスピードを上げるためには、このExcel依存の構造から脱却することが必然といえるでしょう。目指すべきは、構造化された統一データモデルのうえで、計算ロジックが自動化・標準化された世界です。

【図1】Excelバケツリレーの限界

経営の神経系統をつなぐ、理想のデータ連動モデルとは

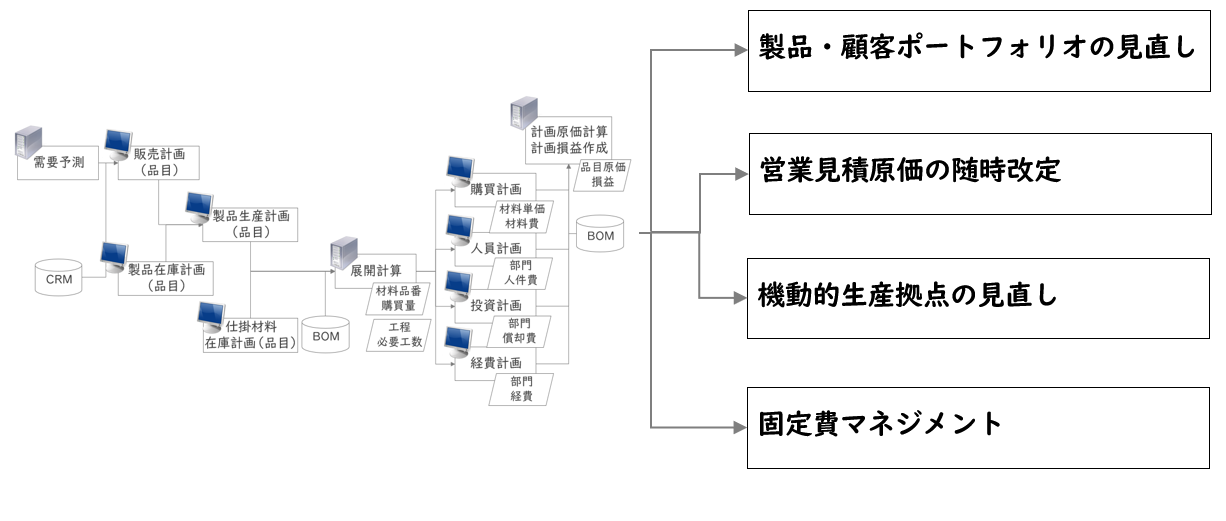

理想的な経営管理基盤とは、いわば企業の「神経系統」です。ある営業部門が販売計画の数量を変更した瞬間、その情報が即座に生産計画、購買計画、人員計画に伝達され、最終的に全社の計画損益インパクトとして経営層のダッシュボードに反映されます。このような「一気通貫」のデータ連動モデルこそが、CPM(Corporate Performance Management)システムが目指す姿です。需要予測という「源流」から、BOM(部品表)展開による生産・購買計画、そして計画原価計算を経て、計画損益という「河口」まで――この水の流れを淀みなくつなぐことで、部門間のサイロを破壊し、全社最適の意思決定を迅速に行うことが可能になります。

【図2】計画シミュレーションシステムのあるべき姿

自社に最適なシステムは?賢いアーキテクチャーの選び方

計画シミュレーションシステム導入を検討する際、重要な判断軸となるのが「データの量(トランザクションボリューム)」と「計算ロジックの複雑性」です。比較的シンプルな事業構造であれば、CPMシステムでその全量をカバーできます。しかし、例えば、SKU(最小管理単位)数が膨大で、多段階のBOM展開や複雑な原価配賦ロジックを高速で処理する必要がある場合、高性能な計算エンジンを持つ原価計算パッケージをCPMシステムと組み合わせて実現することになります。自社の意思決定サイクルや求める粒度に見合わないオーバースペックな投資や、逆に安価でも性能不足なシステムは避けるべきです。スモールスタートで始め、段階的に拡張していく視点も重要になります。

【図3】トランザクションボリュームが多く、計算ロジックが複雑な場合のシステム構成例

「計画して終わり」にしない、予実差異を未来に活かす仕組み

精緻な計画シミュレーション基盤を構築しても、それだけでは片手落ちです。重要なのは、実績との差異(予実差異)を分析し、その学びを次の計画に活かす「学習ループ」を回すことです。なぜ計画と実績は乖離したのか、それは原材料の「価格」が原因か、生産の「歩留まり」か、あるいは販売の「数量」や「構成比」の問題か――この差異要因をタイムリーに特定し、恒常的な問題なのか、偶発的な事象なのかを切り分ける仕組みが不可欠です。そのためには実績原価計算の仕組みを整備し、製造実績や購買実績とタイムリーに連携させることで、PDCAサイクルそのものをシステムに埋め込むことができます。

【図4】実績損益・原価算定による予実分析

データは武器になる、シミュレーションシステムで実現する戦略的アクション

統合されたシミュレーション基盤は、単なる「見える化」ツールではありません。下記のように具体的なアクションを高速で検証し、実行するための「武器」となります。

① 製品・顧客ポートフォリオの見直し

製品・顧客の注力度合いを変更した場合の損益インパクトおよび製造・物流インパクト分析。

② 営業見積原価の随時改定

ある企業では、実際原価との乖離が大きかった見積原価を、シミュレーション結果に基づき月次で見直すことで、赤字受注・機会損失のリスクを劇的に抑制。

③ 機動的生産拠点の見直し

地域ごとの需要の変動を反映し、地域ごとの生産量・損益を明らかにし、最適な調達・生産拠点を選定するなど機動的な変更。

④ 固定費マネジメント

先々の需要をとらえた場合の利益見込み分析。先手を打った固定費の削減または戦略投資。

以上のように、このような全社規模のシステム改革は、どこから手をつけるべきか悩むことも多いでしょう。まずは現状の業務とシステムの課題を整理し、最適な導入計画を描くことから始めてみませんか。

【図5】シミュレーション基盤を活用した戦略的アクション

関連サービス

#グループ・グローバル経営管理

ソリューションに関する

ソリューションに関するオンライン相談問い合わせる メルマガ登録

最新情報をお届け! メルマガ登録

この記事の執筆者

-

上山 吾郎経営管理事業部

上山 吾郎経営管理事業部

マネージングディレクター -

広瀬 亜未SCM事業部

広瀬 亜未SCM事業部

マネージャー -

増田 凪紗経営管理事業部

増田 凪紗経営管理事業部

シニアコンサルタント

職種別ソリューション