重機メーカーにおけるモジュラーデザインの導入

クライアントが抱えていた課題

基本的な製品仕様は同一ですが、顧客からの個別要求が必ずあり、毎回カスタム設計になってしまっているため、コスト見積もりに時間がかかり、見切りで見積もり価格を提示し、赤字になることも多かったです。

また、仕様確定手順が属人的になっており、仕様確定のタイミングが遅くなり変更による手戻りが発生していました。

過去に標準モデルの取り組みを製造部門で実施しましたが、営業からの要求が強く、標準化が進みませんでした。

レイヤーズのアプローチ

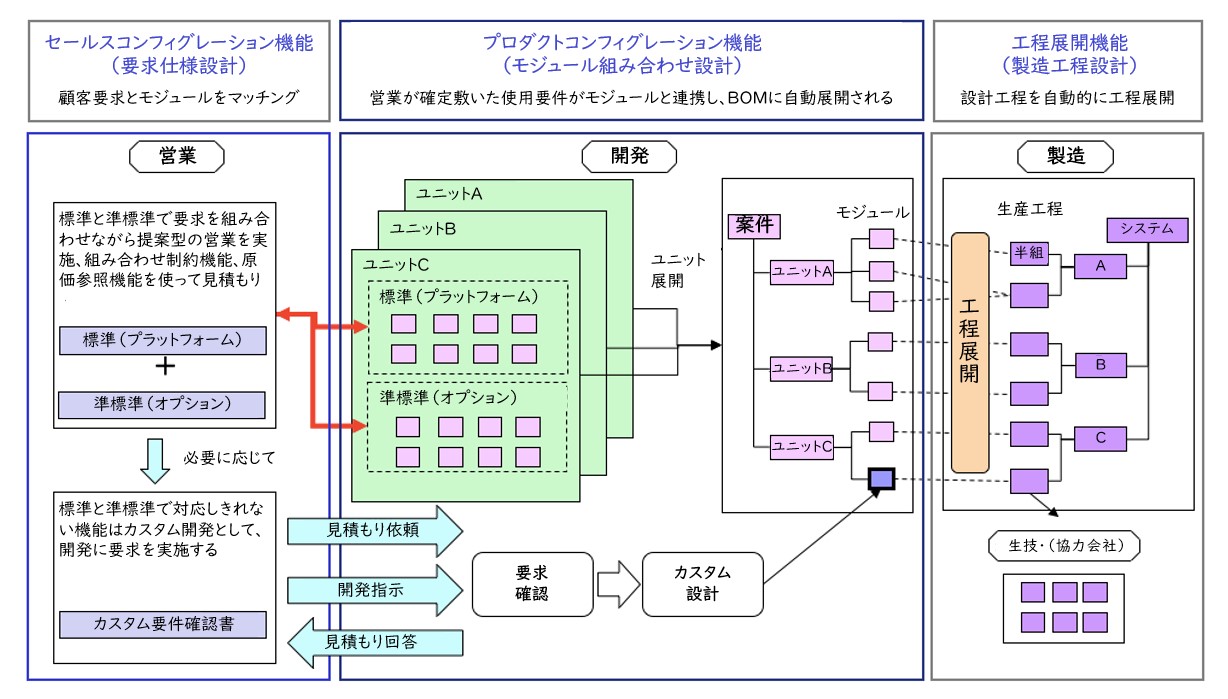

製品における固定部と変動部の切り分けをアーキテクチャー分析を用いて実施しました。

顧客要求と機能の相関分析を行い、要求機能を準標準化することで、変動部の領域を切り分けて、標準・準標準・カスタムの3要素で製品仕様を再構築しました。

営業が3要素を理解し、顧客に対して提案ができるための営業改革を併せて実施しました。

【図1】アプローチ方法

成果

顧客の要求を準標準機能で受け止めたことで、カスタム領域が劇的に減少しました。

商談中に標準、準標準の組み合わせで見積もりが作成できるようになり、顧客への提示時間の短縮が実現できたとともに原価を意識しながら価格提示ができるようになり、赤字受注が激減しました。

標準、準標準に製造を集中できたことにより、製造原価の減少と生産リードタイムの短縮が実現しました。

この事例について

この事例について問い合わせる問い合わせる メルマガ登録

最新情報をお届け! メルマガ登録