「すぐ見える化アプローチ」で、

製造業の稼ぐ力を最大化する

◆この記事の要約

本記事では、「すぐ見える化アプローチ」を活用して製造業の稼ぐ力を最大化する方法を解説します。

リアルタイムでの情報可視化により、現場の課題発見と迅速な意思決定を促進し、業務効率と収益性の向上を実現する具体的な手法と効果を紹介します。

- 「すぐ見える化アプローチ」によるリアルタイム情報の可視化で現場の課題を即時把握

- 製造業の稼ぐ力を最大化するための迅速な意思決定と改善サイクルの促進

- 業務効率化と収益性向上を両立させる独自の見える化手法の実践例

- 現場と経営層をつなぐ情報共有の強化による組織全体のパフォーマンス向上

このような状況では、原価の不透明化による利益率の低下や、納期遅れによるビジネスチャンスの喪失等、見過ごせない問題を招きかねないため、改善するためにシステムを活用した「モノ」と「カネ」の見える化が有効です。そこで今回は、多拠点企業の抱える課題や解決の方向性をお伝えします。

自社の「稼ぐ力」、本当に見えていますか?

企業が成長し、国内外に拠点が増えれば、当然売上規模の拡大につながります。

一方で、自社の事業においてどこにお金がかかっていて、どこでお金を生み出しているのか、見えなくなることも多いのです。大きな単位でしか会計管理をしておらず、拠点、製品ごとの正確・詳細な売上/原価がわからないといった状況に陥っている会社は少なくありません。

例えばある部品サプライヤーでは、営業が1個当たり1円以下という細かい単位で価格交渉にあたっていました。社内から与えられた採算ラインを守って契約を取り付けられましたが、1か月製造した後で、実は赤字だったことが判明しました。手元には月次単位での損益情報しかなく、現場の作業効率に問題があったのか、材料費の高騰なのか、原因がわかりません。

実は価格交渉に使用していた標準原価は、経費、材料費、減価償却費等の配賦の関係で、実際の採算ラインよりも低い値段になっていたのです。実際原価を管理していなかったことで、精度の低い標準原価が使われてしまい、作れば作るほど赤字になる製品を製造していたということです。

また、売上や原価だけでなく「モノ」の流れも、会社の規模が大きくなりサプライチェーンが複雑になるにつれ見えづらくなっていきます。

例えばある企業では、同一製品を製造している拠点であってもそれぞれが独自に業務を進めており、情報管理も各拠点で独立していました。あるとき、拠点Aに対して製品の注文が入りましたが、拠点Aには在庫がなく、取引先の提示した納期に対応できませんでした。

しかし実際には、近隣の拠点Bにその製品の在庫があったのです。この企業は工場間の横持ちルートを整備しておらず、自拠点で管轄している倉庫の在庫数しか管理していませんでした。他拠点との連携が取れていなかったために、売上契機を逃してしまいました。

納期遅れは、その一回の売上契機を逃すだけでなく、取引先からの信頼も失いかねません。

近くに実は「モノ」があったのに、それに気づかず稼ぐ力を失ってしまったケースです。

自社の「稼ぐ力」である「モノ」と「カネ」の情報は、実は正確にとらえるのが非常に難しいということがおわかりいただけたかと思います。しかし、それらの情報が見えていない企業が多いからこそ、今から対策を打つことが競争力向上に直結するのです。

真の原因は「システム」?

ここまでは、日本の製造業が抱える問題について述べてきました。

では、それらの解決の糸口はどこにあるのでしょうか。

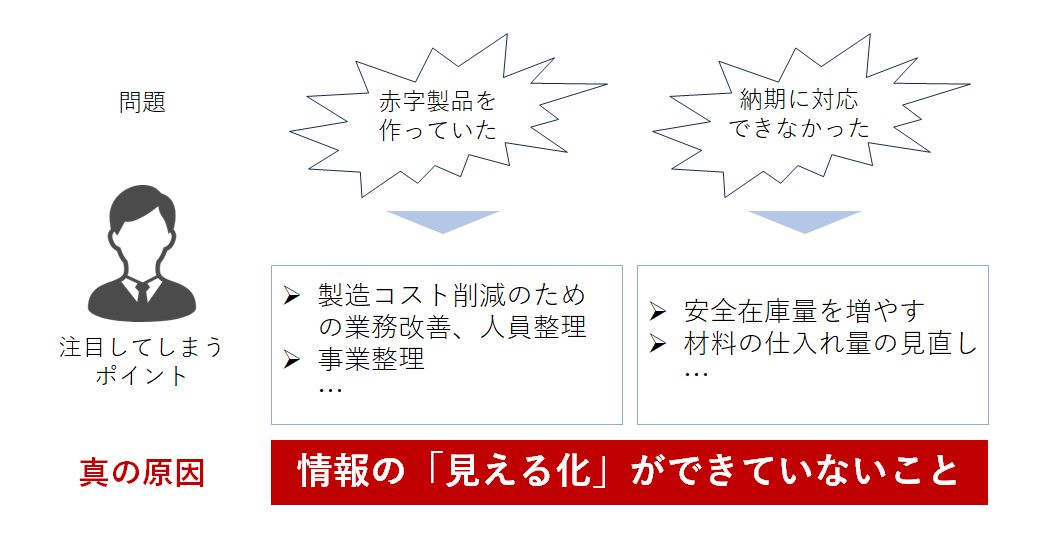

先ほど挙げた例では、赤字製品の製造や売上契機の喪失という問題が発生していましたが、その問題の解決のためには何が必要でしょうか。コスト削減のための業務改革や、事業の整理が必要でしょうか。拠点や倉庫を整理する等、サプライチェーンの見直しが必要でしょうか。

実はそうではありません。どちらの例も、現状を正確に「見える化」さえできていれば、解決・予防できた問題なのです。一つ目の例は、当該部品を製作するために必要だった実際原価がわかれば、そもそも営業に提示した採算ラインが間違っていたことに気づき、価格交渉の工夫により赤字を防げたでしょう。二つ目の例は、全拠点の在庫が一元的に見えれば、拠点間で連携を図り納期に対応できていたはずです。

自社の「モノ」と「カネ」の動きや状況を正確に、詳細に見える化することで、問題のボトルネックがわかります。そのボトルネックに対するアプローチを取ることで、的確な問題解決につながるのです。

そして、見える化を行うには、システムの存在が欠かせません。複数の拠点をもつ企業の多くは、拠点ごとにシステムがバラバラで連携が取れていない、そもそも紙で保管されているデータがあり活用されていない、等の問題を抱えています。

このような問題を含有しながらも、事業活動を支えるインフラであるシステムの整備は、時間、労力、お金がかかります。また、システム整備の重要性が広く認知されておらず、対応が後手に回るケースも多いため、早期にシステムを整備し、現状を「見える化」できる環境を構築することがとても重要です。

【図1】真の原因はシステムでの「見える化」ができていないこと

「すぐ見える化アプローチ」で、稼ぐ力の土台を作る

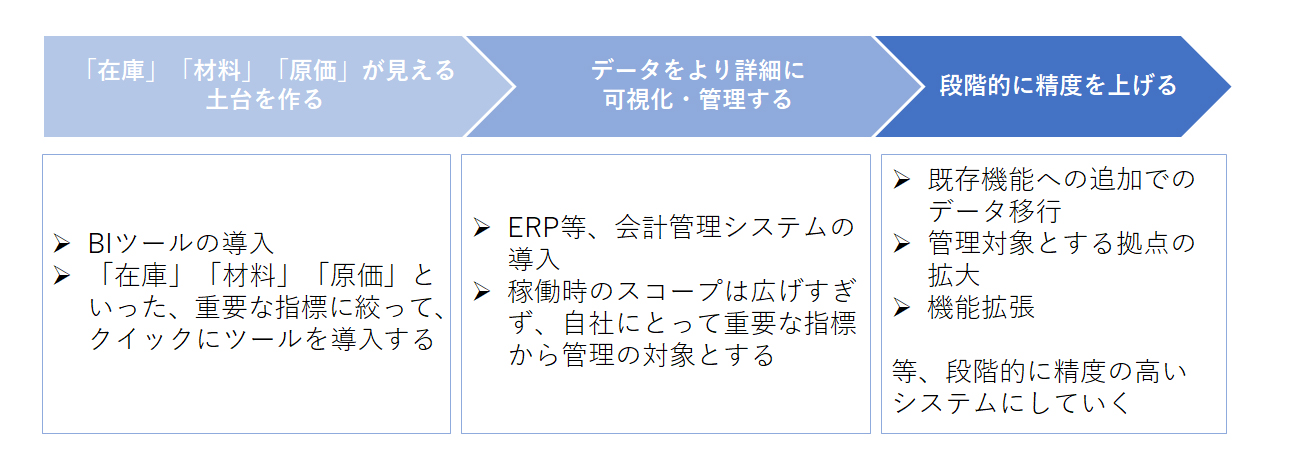

全社的な情報の見える化が必要とはいえ、初めから大規模なシステムを導入するのは、時間的、予算的にも困難です。短期的に効果が出る領域からシステム活用をスタートし、徐々にデータの精度を上げていく方法を取るべきです。その視点で考えると、まず見える化すべきはやはり「モノ」と「カネ」です。具体的には、「在庫」「材料」「原価」を指しています。そのため、レイヤーズ・コンサルティングではこれらの情報を可視化するための土台つくりである「すぐ見える化アプローチ」を提案します。すぐ見える化アプローチは、以下のような流れで進めていきます。

① BIツールを用いて「在庫」「材料」「原価」が見える土台を作る

まずはBIツールを導入し、各拠点の「在庫」「材料」「原価」に関するデータを連携します。連携されたデータからBIツールが様々な分析を行うことで、情報の見える化と改善ができる土台が整います。

② 会計管理システムを導入し、データをより詳細に可視化・管理する

続いて、ERP等に代表される会計管理システムを導入し、拠点横断で在庫や材料、原価の情報を一元管理できるようになります。BIツールでの予実分析結果を会計管理システムにフィードバックすることで、精度の高い計画を立てることも可能になります。

③ 追加でのデータ移行、機能拡張や他システムの導入等を行い、段階的に精度を上げる

①②の結果を踏まえ、追加で必要なデータや次に管理したい領域を検討し、情報量や質を向上します。

まずは①の実行をターゲットに、貴社の「モノ」と「カネ」をクイックに見える化する方法をディスカッションさせていただければと思います。

【図2】すぐ見える化アプローチの流れ

ソリューションに関する

ソリューションに関するオンライン相談問い合わせる メルマガ登録

最新情報をお届け! メルマガ登録

この記事の執筆者

-

小池 宗彦DX・ERP事業部

小池 宗彦DX・ERP事業部

マネージングディレクター -

武井 万里奈DX・ERP事業部

武井 万里奈DX・ERP事業部

シニアコンサルタント

職種別ソリューション