いまさら聞けないBOM(Bill Of Materials)とは?

製造業に関わっている方であればBOMという言葉を聞いたことがある方も多いと思います。しかし、自社にとってBOMがどのような効用があり、どのように使われているかといったことを理解している方はどのくらいいらっしゃるでしょうか。

この記事では、BOMの意味から始まり、BOMの種類や製造業における活用方法までを可能な限り平易な言葉で解説しています。設計・製造などをご担当の方のみでなく、ものづくりに関連するすべての方にとってBOMは重要であるため、ご一読いただけますと幸いです。

BOM(Bill Of Materials)とは?

BOMはBill Of Materialsの略で、製品を製造するために必要な部品や材料のリストを指します。製品の設計、製造や購買、アフターサービスなどのプロセスを実行、管理するために重要な役割を担っており、製品の「レシピ」や「材料表」のようなものと考えることができます。

BOMは製品の構造を明確にし、製品の製造に必要な全ての部品や材料、その数量を一覧化します。これにより、製品の製造コストやリードタイムを正確に計算することが可能となります。また、BOMは製品の設計変更や改良を行う際の基盤となります。各部品がどのように組み合わさって製品が出来上がるのか、構造を理解するための重要な情報源となります。

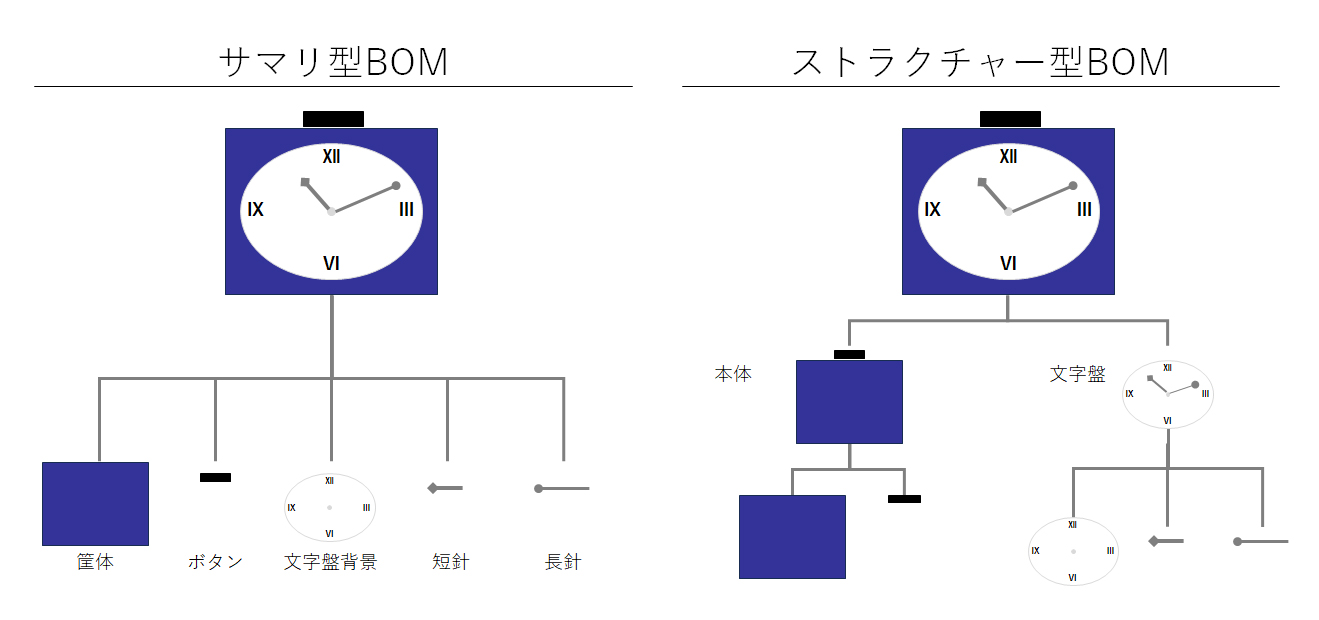

BOMには、大きく分けてサマリ型とストラクチャ型の2つの形式があります。

サマリ型BOMは、製品を構成する部品や材料のリストをフラットな形式で表示するものです。各部品や材料は、製品全体の一部として一覧化され、それぞれの部品がどのように組み合わさって製品が形成されるのかという情報は含まれません。

ストラクチャ型BOMは、製品を構成する部品や材料の階層構造を表すものです。各部品や材料は、製品の構造に従って階層化され、それぞれの部品がどの部品を構成するのか、どの部品から構成されるのかという情報が含まれます。

サマリ型BOMとストラクチャ型BOMは異なる目的で使用されます。サマリ型BOMは、部品の購買や在庫管理など、部品や材料の一覧を把握するために使用されます。一方、ストラクチャ型BOMは、製品の設計や組み立て、製品の構造を理解するために使用されます。サマリ型BOMは部品の一覧を明確にすることに重点を置き、ストラクチャ型BOMは製品の構造を明確にすることに重点を置いています。

【図1】サマリ型BOMとストラクチャ型BOM

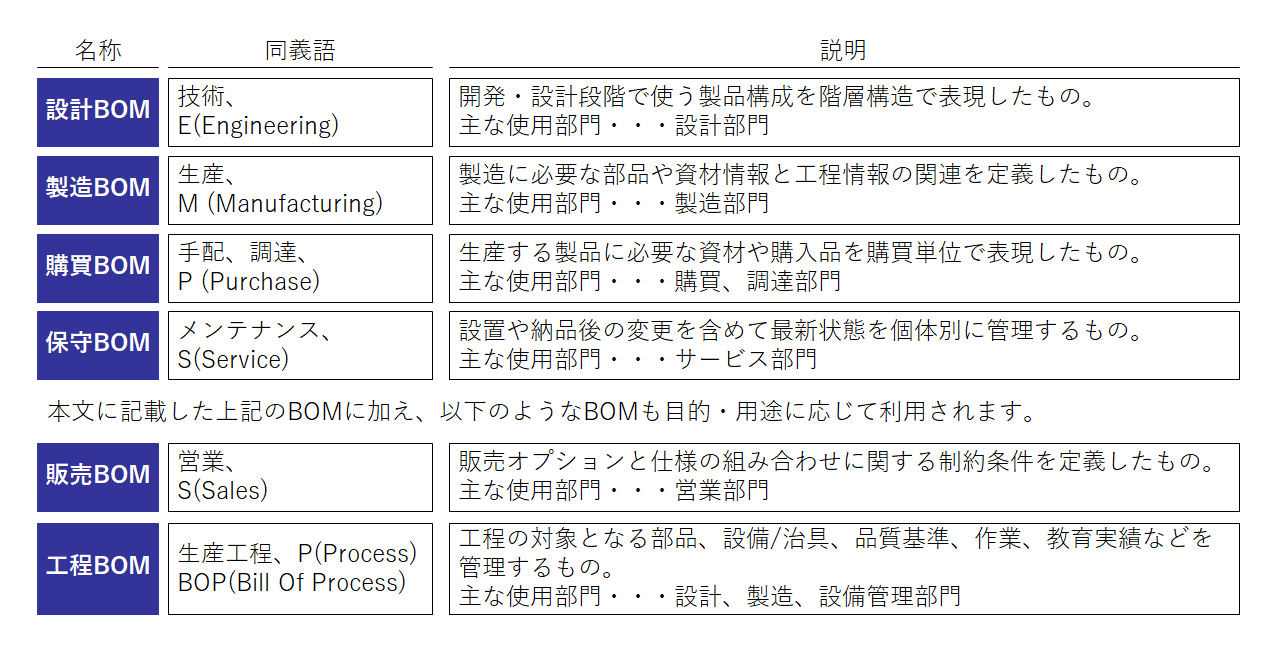

BOMの種類

BOMには目的・用途に応じて複数の種類があり、含まれる情報や要素の構成単位が異なります。

- 設計BOM(Engineering BOM, EBOM)は、製品の設計段階で使用され、製品の構造や部品の関係性を示します。設計者が製品を設計する際の基盤となり、既存製品の改良や流用設計においても使用されます。

- 製造BOM(Manufacturing BOM, MBOM)は、製品を製造するために必要な部品を手順に合わせて構造化したものです。一般的には、EBOMを基に製造に必要な部品、資材、購買情報を製造単位に体系化して管理します。製造ラインでの作業指示において使用され、部品の組み立て順序や工程を明示します。製造ラインの効率化や生産計画の立案においても使用されます。

- 購買BOM(Purchasing BOM, PBOM)は、製品の製造に必要な部品や材料を購入単位で構造化します。部品や材料の所要量の計算、購入計画や発注、在庫管理、サプライチェーンの最適化のために使用されます。

- 保守BOM(Service BOM, SBOM)は、製品のアフターサービスにおいて使用され、メンテナンスや修理に必要な部品や材料を体系的に示したものです。製品の保守や修理に必要となる部品や資材を確認し、部品のリードタイムに応じて修理対応のスケジューリングを行う場面などで使用されます。

このように、BOMは製品開発プロセス、ライフサイクルの各フェーズにおいて目的・用途に応じて異なる形式で使用されます。

【図2】BOMの種類

BOMを構成する要素

BOMを構成する要素は前述の使用目的・用途に応じたBOMの種類により異なりますが、一般的に以下のような情報を含みます。

- 部品名:製品を構成する部品を識別するために必要となります。

- 部品番号:部品を識別するために部品名と併せて用いられます。番号自体が部品に関する情報を示す場合や、任意に割り当てられる場合など用途に応じて様々なパターンがあります。図番、品目、パーツ、PNなどの呼び方が企業ごとにあります。

- 数量:対象部品の必要数を示します。員数(いんずう)と呼ぶ場合もあります。個、g(グラム)、ℓ(リットル)など部品のタイプに応じて単位が定義されます。

- 階層:EBOMやMBOMにおいては機能単位や製造単位で複数階層(レベル)を持ちます。各部品のレベル番号を情報として持たせることで、各部品がBOM階層のどこに位置するかを示します。

- ステータス:各部品が製品ライフサイクルのどの段階にあるかを示します。例えば、新しく作成している部品は「作成中」、設計が完了したものは「リリース済」などとなります。

- 内外作区分:自社生産の部品なのか、社外から調達している部品なのかを示します。

- メーカー名:社外から調達する部品には、メーカーの名前を記載します。メーカーに加えて、調達先である商社などについて別項目を設けて記載する場合もあります。

- 代替部品:該当する部品が利用できない場合に、他のどの部品で代替できるかという情報です。品質面で問題があった場合や供給が不足した場合などに活用できます。

- 変更箇所/理由:部品の改良などに伴ってどこが、どのように、なぜ変わったのかなどを記載します。

上記はBOMを構成する情報の一例ですが、寸法、重量、材質などの各部品の仕様詳細やコスト情報を含む場合もあります。目的や用途に応じた情報をBOMに持たせることで、製品ライフサイクルの各プロセスを効率化するために効果を発揮します。

BOM活用の重要性と効果

次にBOM活用の重要性と効果について、複数の観点から説明します。

- 製品構成の管理:BOMは製品の構成要素を示すため、製品を作るために必要な部品種類、数量、組み立て手順、作業方法、使用設備や治具などの製造するために必要な情報が関連付けられて整備されているので、製品の品質管理やトラブル時の対応が容易になります。

- 変更管理:製品の設計変更があった場合、BOMを使って変更の影響範囲の把握と変化点の確認を行いながら変更箇所の反映を正確にできます。これにより、製品の設計変更に伴う部品の追加や削除、組み立て手順の変更などを効率的に管理することができます。

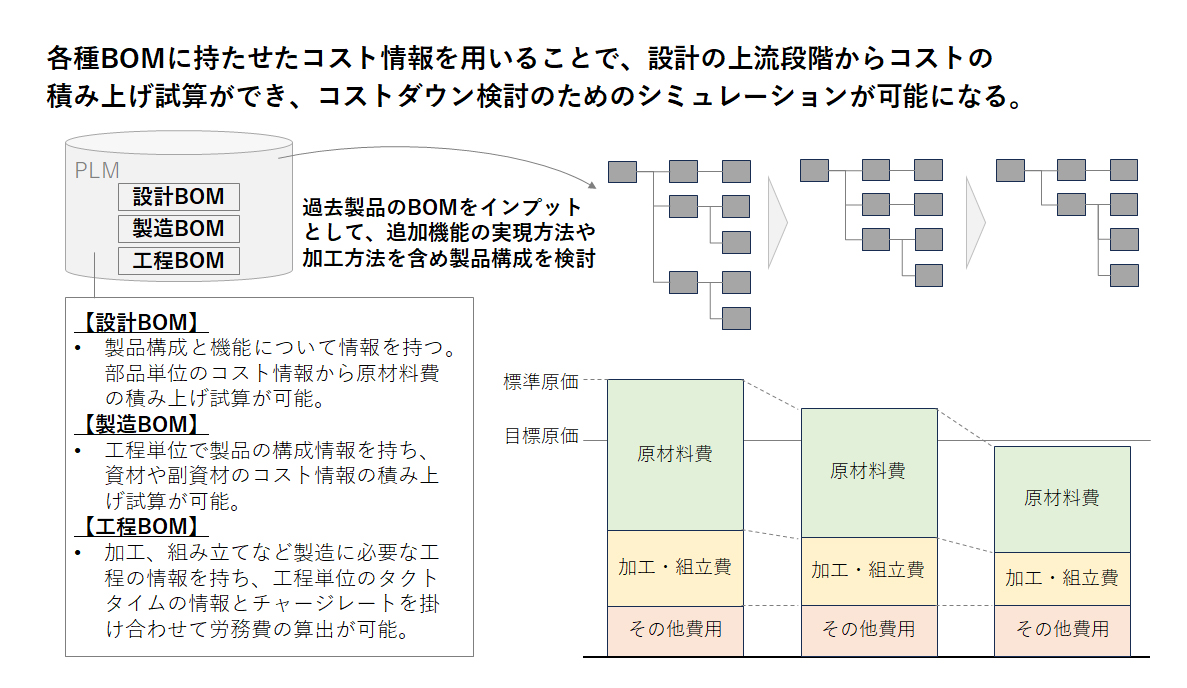

- コスト管理:BOMに各部品のコスト情報や工程ごとのタクトタイムを持たせることで、製品の総コストを計算することができます。各種BOMを連携することで設計時点からコストの試算ができるため、開発プロセスにおける比較的早い段階からコストの把握および原価低減のための施策を検討することも可能です。

- 部品の調達と在庫管理:BOMに調達部品の納期情報を持たせておくことで、必要な部品の数と納期を正確に把握することができ、適切なタイミングでの部品調達が可能となります。そのため、部品の不足や過剰在庫を防ぐことができます。

- 環境対応:調達する部品や材料のCO2排出量データと自社生産する部品や材料および工程内でのCO2排出量データをBOMに持たせることで、製品全体のCO2排出量の算出が可能となります。算出した排出量をもとに各部品のCO2排出量を代替部品と比較し、よりCO2排出量の低い構成への変更検討を行うことや、設計変更の際にCO2排出量に与える影響を評価し、最適な改善策を見つけることなどが可能となります。

加えて、グローバル生産の最適化対応においてもBOMが活用できます。こちらについては、別記事にて解説をしておりますので、ぜひご参照ください。BOP(Bill Of Process)とは ~グローバル最適生産を実現する新トレンド~

【図3】コスト管理におけるBOM活用

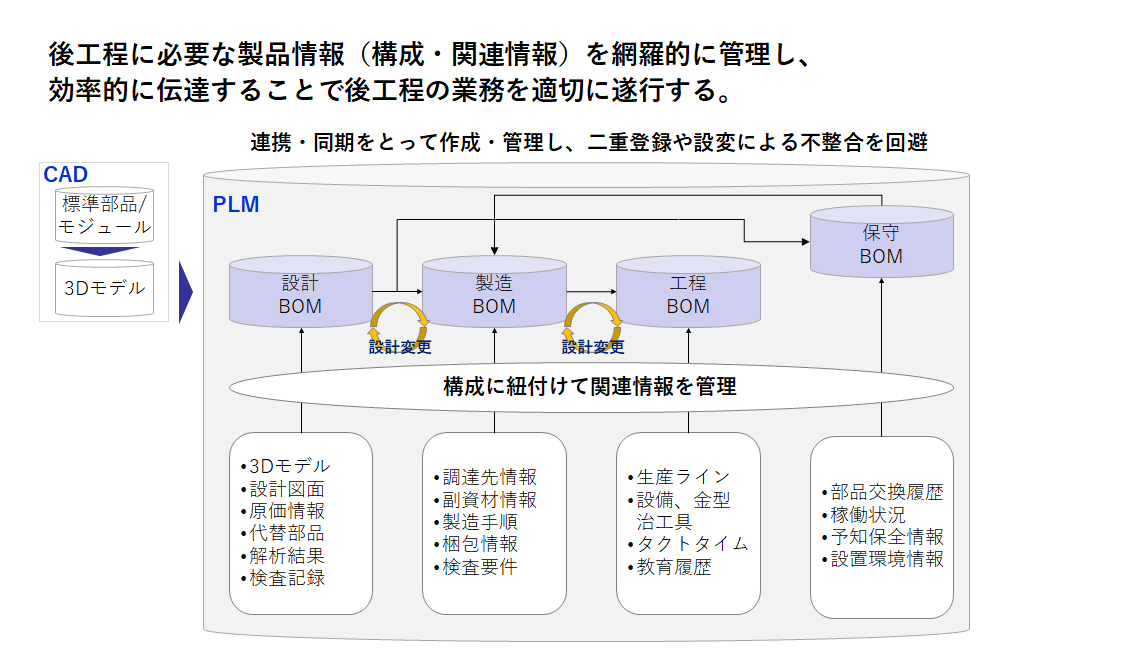

PLMシステムを用いたBOMの作成・管理

続いて、BOMを作成し管理するための方法について解説します。

BOMはスプレッドシートや自社開発の専用ツールなどで作成・管理する場合もありますが、現在はPLM(Product Lifecycle Management)システムを用いることが一般的です。PLMシステムを使ってBOMを作成・管理することで、以下のような効果が期待できます。

- 正確性と一貫性の向上

PLMでは製品を構成する各種情報(CADデータ、関連ドキュメント、部品と部品の関連情報、BOMなど)を一元管理し、すべての情報を関連付けられるため(部品の仕様や数量、関連する文書など)、設計や製造におけるミスを減らすことができます。また、異なる部門に所属する関係者が1つのPLMシステムを用いてBOMを基にしたコミュニケーションを行うことで情報共有が容易になり、一貫性を確保することができます。例えば、設計部門が部品仕様を変更した場合にPLMシステムを通じて製造部門や調達部門にも自動的に通知されるなど、部門間で認識している情報にズレが生じることを防ぐことができます。

- 品質管理の向上と設計検討情報の追跡

PLMでは、部品の品質情報やテスト結果、不具合情報などをBOMと紐づけて管理することができます。設計や製造の検討の際にこれらの情報を追跡することで、品質管理の効率化と品質の向上につながります。加えて、 BOMの履歴情報を保持できるため、設計の検討状況がすべての履歴に対して確認することができます。不具合が発生した場合、該当する部品の情報や製造工程の情報を迅速に特定することができます。

以上は、BOMの作成と管理にPLMを活用することで得られる効果の一部です。このほかにも、コスト低減やリードタイム短縮による生産性の向上など様々な面での効果が期待できます。

【図4】BOM管理による効果

まとめ

BOMは製品の設計から製造、保守までの各プロセスを管理するための重要な役割を担っています。正確かつ最新の状態のBOMを維持することは、製品の品質を確保し、コストを抑え、生産効率を向上させるために不可欠です。BOMの理解と適切な管理は、製造業における生命線といっても過言ではありません。BOMの作成・管理に活用できる、PLMシステムに関するより詳細な解説については、別記事で改めて紹介いたしますので、そちらも併せてご参照いただけますと幸いです。

ソリューションに関する

ソリューションに関するオンライン相談問い合わせる メルマガ登録

最新情報をお届け! メルマガ登録

この記事の執筆者

-

善入 正志SCM事業部

善入 正志SCM事業部

プロフェッショナルディレクター -

池川 淳規SCM事業部

池川 淳規SCM事業部

マネージャー

職種別ソリューション