開発リードタイム短縮に直結する

DMU(Digital Mock-Up)とは?

特に製品設計領域においては、目まぐるしく変わる市場ニーズに素早く対応することが求められている一方で、製品開発リソースの恒常的な不足、開発期間の長期化、デジタル技術の遅れとメーカー各社が同様の課題を抱えているのではないでしょうか?

3DCADの普及により3DCADを用いて設計を行っていますが、生産工程に入ると2D図面が主流となり、工程設計や実機試作での組立検証をしているように、まだまだ図面文化が抜け切れていない企業も少なくありません。昨今デジタル技術の進化により、以前から注目されていたDMUは工程設計の効率化や実機試作の削減などの効果が得られるため、開発リードタイム短縮の実現手段として活用されています。

本稿では、あらためてDMUの概要、製品開発で活用することでの想定効果、および、導入するためのポイントについて解説いたします。

DMU(Digital Mock-Up)とは

DMU(Digital Mock-Up)とは、実物の試作品を作成せずに3Dモデルを活用してデジタル上での工程設計、製造性を検証するシステムのことです。3DCADで作成された製品や部品の3Dモデルを活用し、製品の外観や製造性(組み立て時の干渉等)を評価・検証します。近年ではより高度な検証を可能にするDMUツールが登場しており、例えば人体モデルを動作することによる工数シミュレーションや、VRを用いた作業性検証等ができるようになっています。

DMUは以下の課題を抱える企業にて、開発リードタイム短縮の手段として活用されることが多いです。

① 設計がほぼ完成した後の製造性検証で、大幅な手戻りが発生している。

➁ 実機試作を通して工程設計を行っているため、時間と手間がかかる。

③ 作業指示書をアナログで作成しており、手間がかかる。

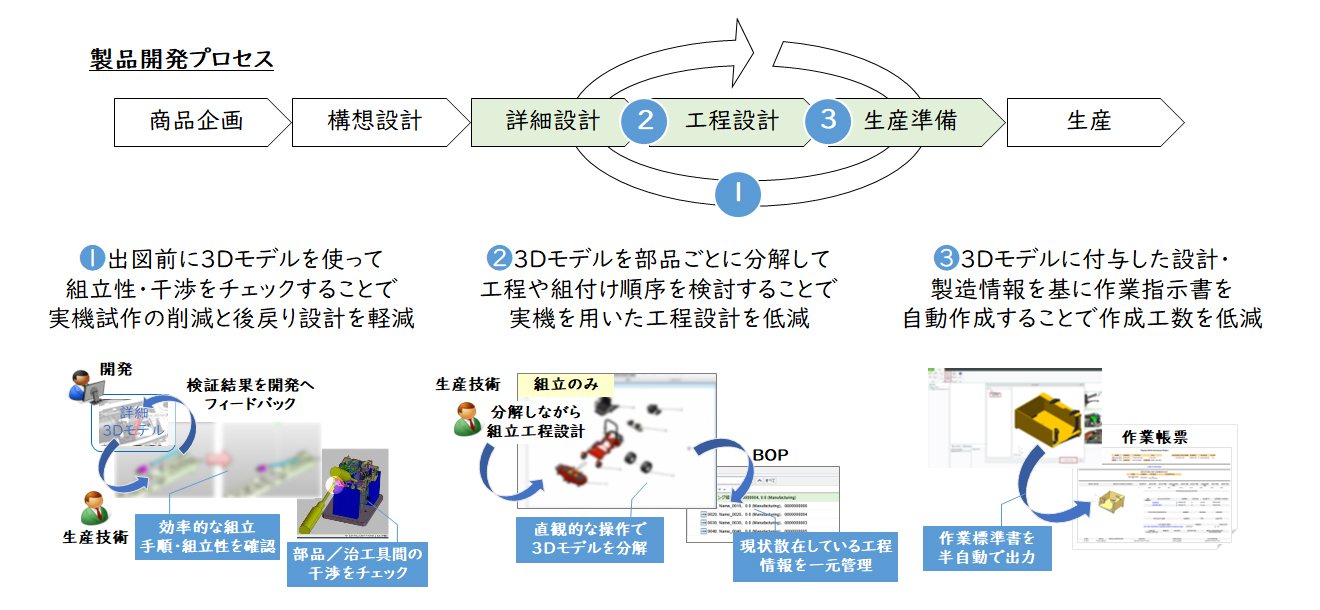

DMUの活用シーンと想定効果

では、具体的に前章の課題に対するDMU活用シーンと想定効果についてご説明いたします。

|

課題 |

DMUの活用シーンと想定効果 |

|---|---|

|

① 設計がほぼ完成した後の製造性検証で、大幅な手戻りが発生している。 |

出図前に3Dモデルを使って組立性・干渉をチェックすることで、実機試作の削減と後戻り設計を軽減。 |

| ② 実機試作を通して工程設計を行っているため、時間と手間がかかる。 |

3Dモデルを部品ごとに分解して工程や組付け順序を検討することで、実機を用いた工程設計の工数と期間を低減。 |

|

③ 作業指示書をアナログで作成しており、手間がかかる。 |

3Dモデルに付与した設計・製造情報を基に作業指示書を自動作成することで、作成工数を低減。(または、作業指示書を3Dモデルに置き換えることで業務自体をカット) |

上記効果を得られるDMUを活用することで、様々な工数削減と開発リードタイム短縮を見込めますが、単にツールを導入するだけでは効果が得られるとは限りません。特に、開発リードタイムの短縮を実現するためには、DMU導入と並行してコンカレントプロセスの整備(生産部門に必要な情報の公開タイミングと精度の定義)と、BOM・BOPを軸にした情報基盤の構築が不可欠になります。

【図1】DMUの活用シーンと想定効果

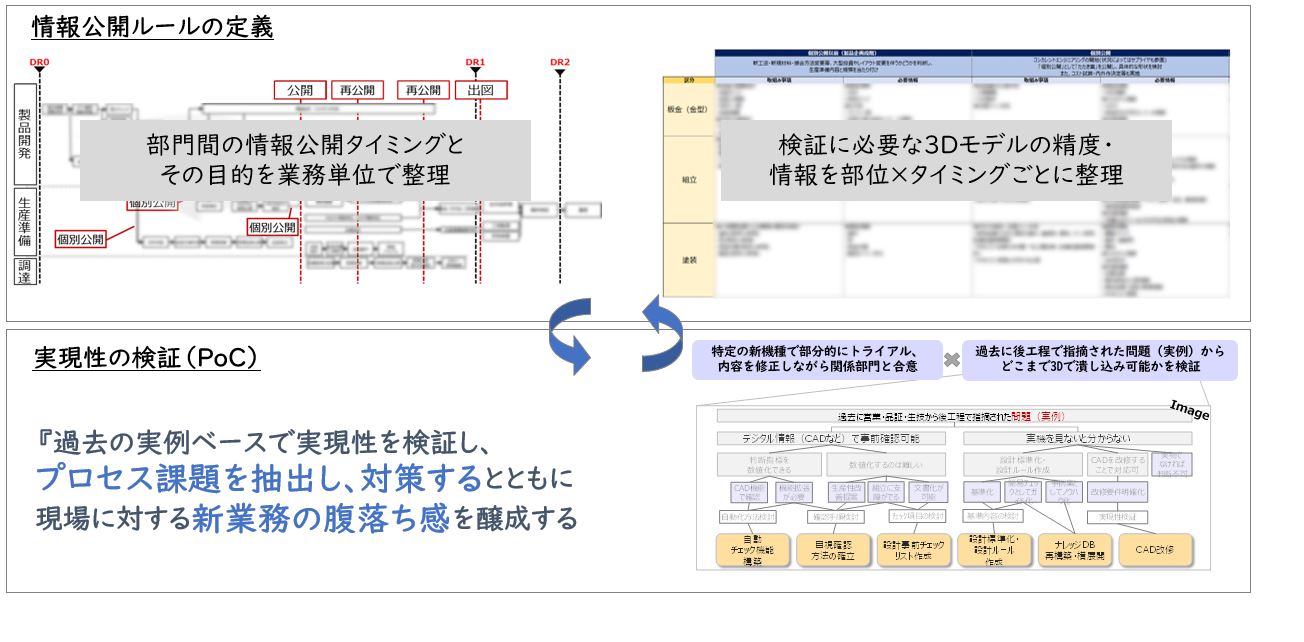

【DMU導入のポイント➀】 情報の公開タイミングとその精度を定義する

DMUを用いたデジタル上での工程設計・製造性評価を行うには、出図前から生産部門を巻き込む必要があります。ただ、やみくもに生産部門を集めてDMUを行っても何をどこまで検証すればよいかが分からず、有効な評価・検証が行えなくなります。これを防ぐためにコンカレントプロセスとしてどのように生産部門を巻き込み、(実機ではなく)何をどのタイミングでどうデジタル上で評価・検証すべきかを明確にする必要があります。また、その過程では生産部門の協力を得るために、下記の懸念を解消することが不可欠です。

1. 工程設計に必要な情報が手に入れられるか

2. 共有された情報が後で変わることはないか

3. そもそもデジタルで評価・検証できるのか

1、2について、生産部門としては工程設計を前に進めるため、必要な情報は全て早期に提供してもらいたいはずです。一方、開発としては後工程で変更が生じる可能性もあり、情報提供に対しては消極的です。

1、2への対策として、開発・生産双方の業務を鑑みて、どのような情報をいつ提供するかルール化することを推奨します。具体的には、開発プロセスのどのタイミングで、生産部門は何を検証・検討するのかから逆算して、開発が情報公開すべきタイミングやモデル・BOMの精度を定義します。そのうえで、開発の進度を踏まえて、工程ごとに提供すべき確定情報や、それを掲載するデータ・ドキュメントまで定めるべきと考えます。

一方、3について、冒頭話したように多くの生産部門では2D図面が主流で、3Dモデルの活用に抵抗がある方は少なくありません。よって、ルールだけを決めても絵に描いた餅でしかないため、生産部門の納得感は得られません。

そこで、過去に開発した製品でDMUのトライアル運用(PoC)を実施し、当時の試作検証会であがった指摘がDMUで事前に発見できるか検証することで、生産部門の意識を変えられるのではないかと考えます。

【図2】生産部門の巻き込みには「情報の公開タイミング・精度の定義とプロセスの実現性検証」が不可欠

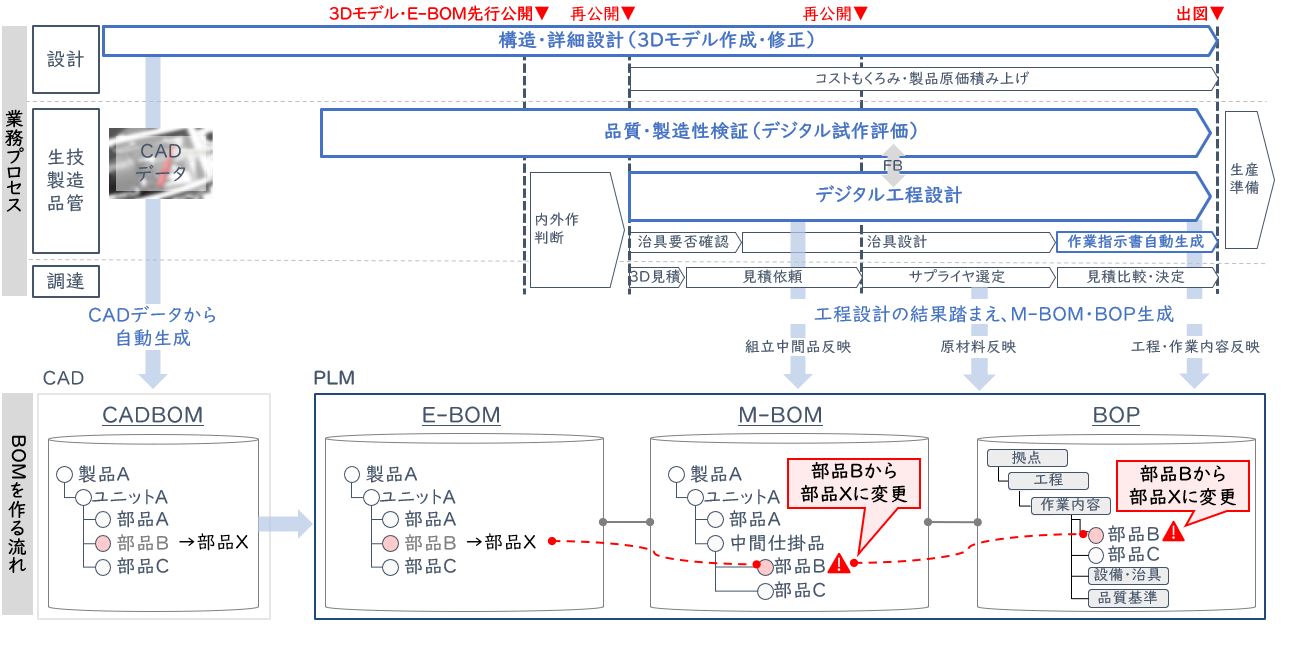

【DMU導入のポイント②】 BOM・BOPを軸にした情報基盤を構築する

前章のDMUを用いたコンカレントプロセスでは、出図前に3DモデルやE-BOMを基にDMU上で工程設計・製造性検証を行い、その結果を踏まえたM-BOM、BOPを作成していきます。

また、出図前のため随時E-BOMは変更されていきますが、この一つ一つの変更に対して人手でM-BOM・BOPへの影響範囲を確認・特定していくのは現実的ではありません。そのため、DMUを用いたコンカレントプロセスをやりきるためには、各関係部門の要望や変化点を迅速に共有・特定できるよう、同一プラットフォーム上でE-BOM・M-BOM・BOPを一元管理し、相互に同期・連携できる仕組みを構築する必要があります。

また、E-BOM・M-BOM・BOPを一元管理し関係部門へ共有することで、開発上流段階で前モデルや類似モデルのM-BOM、BOP情報を活用し、工程制約や設備制約を考慮したコンカレントな設計が可能となります。このように開発リードタイム短縮を実現するには、DMUを用いたコンカレントプロセスの導入と並行し、それを支えるBOM・BOPといった情報基盤を構築していくことが重要になります。

レイヤーズでは、様々な業態の製造業のクライアントに対して、エンジニアリングチェーン改革とDX戦略実行の豊富な支援実績がございます。本記事に関してご興味を持たれた方は、お気軽にお問い合わせください。

【図3】コンカレントプロセスを支えるBOM・BOP情報基盤のイメージ

ソリューションに関する

ソリューションに関するオンライン相談問い合わせる メルマガ登録

最新情報をお届け! メルマガ登録

この記事の執筆者

-

宮下 剛SCM事業部

宮下 剛SCM事業部

シニアマネージャー -

佐藤 航SCM事業部

佐藤 航SCM事業部

マネージャー -

加藤 美里SCM事業部

加藤 美里SCM事業部

シニアコンサルタント

職種別ソリューション