フレキシブルな供給体制を支えるサプライチェーン変革

多くの企業はまだまだそのレベルに達しておらず、直接取引のある1次取引先の管理に注力している状況ではないでしょうか。サプライチェーンの可視化という点では、自社のサプライチェーンの状況(製造過程や流通状況)すら可視化できている企業はそれほど多くありません。2023年版ものづくり白書によると、自社の製造状況や供給状況をリアルタイムで把握できている大企業はたった3割、中小企業においては2割弱にとどまっているようです。

需要が日々変化する中で、柔軟な供給体制の構築は不可欠であり、多くの企業がサプライチェーン改革を推進しています。日本企業の先進的な取り組みについてご紹介いたします。

ファーストリテイリングのサプライチェーン改革

ファーストリテイリングの発表では「持続可能な成長に向けたサプライチェーン改革を推進 原材料調達まで全工程を自社管理する生産体制へ」とうたっており、サプライチェーンの透明化と持続可能性を徹底的に確保することを目指しています。

同社は、直接取引のある1次取引先(縫製工場)だけでなく、縫製工場に収める素材の取引先(素材工場、紡績工場)、さらには素材の原料を生産・加工する取引先(原材料工場‐牧場等含む) のすべてのサプライヤーを「生産パートナー」と称し、「自社による全工程の把握・指定・管理」の対象として強固な協力関係を構築していくと宣言しました。

実行におけるポイントは以下の3点です。

- サプライチェーンの可視化と集約

原材料レベルまでの商流・物流を把握した上で、長期的な取引が可能なサプライヤー(少数精鋭の生産パートナー)に集約する計画です。

- 指定調達と随時トレース

全工程を可視化・管理することで、企画段階で原材料の産地や品質を指定し、随時トレースできる仕組みを構築。これにより、品質の安定化や、調達の透明性と安全性の担保を実現するとしています。

- 衛星データの活用

生物の多様性という文脈で語られていますが、サプライヤー管理の一環だともとらえることができます。実はカシミヤ、ウール、コットンの生産による土地利用について生物多様性への影響が大きいことが特定されており、全牧場の植物の状況を、衛星データを使い解析し現地調査とともに改善のためのアクションを実行する予定としています。

サプライチェーンの透明性確保に衛星データを活用するというのは牧場という原材料の取引先を持つファーストリテイリングならではなのかもしれません。しかし、サプライチェーンの可視化を徹底的に推進する同社の取り組みは他社においても参考になると思います。

参考文献:

株式会社ファーストリテイリング ホームページ

「LifeWear = 新しい産業」説明会を開催 持続可能な成長に向けたサプライチェーン改革を推進 原材料調達まで全工程を自社管理する生産体制へ

フレキシブルな供給体制を支えるPSI変革

ファーストリテイリングのレベルまで目指さなくとも、「サプライチェーンの透明化(可視化)と持続可能性の確保」はすべての製造業において必要な取り組みです。

需要が日々変化する状況の中で、柔軟な供給体制の構築は不可欠であり、多くの企業で実績収集の仕組み(可視化)や柔軟な計画づくり(PSI)の構築を進めています。

この章では最新のPSIの取り組みについてご紹介します。

全社一気通貫でのPSI計画の作成

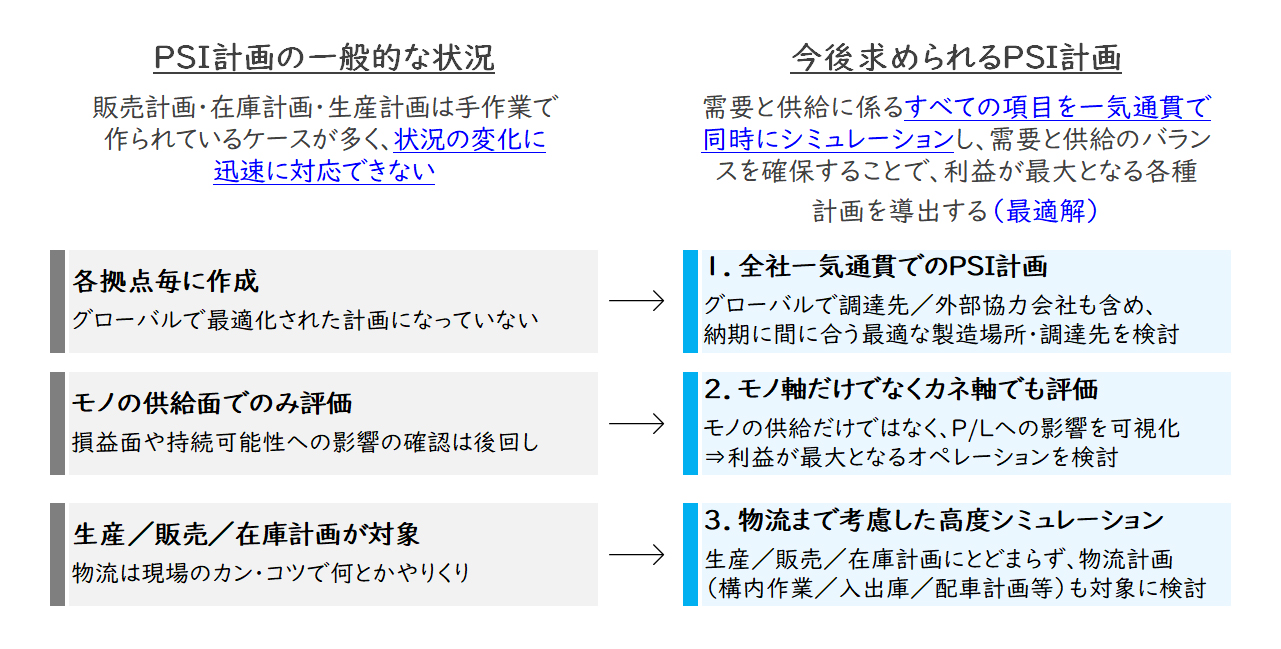

一般的なPSI計画は、各拠点の担当者が販売計画、在庫計画、生産計画を拠点内の各部門と調整しながら作成しています。PSI計画と言いつつも、拠点を超えたグループ間の調整(横連携)は自動ではなく、担当者がマニュアル作業で行っているケースが多いです。

グローバルで複数の拠点をまたがって生産することが当たり前になっている日本企業では、各拠点だけで計画を作成しても意味はなく、グループ全体で計画を常に調整し、全社最適なPSI計画を更新し続ける必要があります。最近ではPSIツールも数多く出ており、自社に合った適切なツールを選定・導入して自動化を進めている企業が増えています。

モノ軸だけでなく、カネ軸で評価

一般的なPSI計画は、モノが納期に間に合うかどうか、供給できるかどうか、ということに主眼が置かれ、カネ軸での評価までできている会社はごく一部に留まっています。最も利益を生み出す方法で供給できているかどうか、というカネ軸での評価も同時に実施している企業が出始めています。計算の流れとしては、まず、一気通貫のモノとしてのPSI計画を作成し、そのあと、カネ軸での評価を行い、必要に応じて再度PSI計画を見直すという流れになります。カネ軸での評価を行うため、各拠点の簡易なP/L、B/S、C/Fも自動作成し、収益性、資本効率、資金繰りなどを確認していきます。ポイントはこれを1度きりではなく、何度もシミュレーションを行った上で、最適な計画を作成していることです。何度もシミュレーションを行うためには人手に頼った処理ではなく、自動化の仕組みが欠かせません。この企業では、カネ軸での評価を行うために簡易システムを自社で構築し運用しています。

物流まで考慮した計画作成

一般的なPSI計画は、販売計画、在庫計画、生産計画までを対象範囲としています。お客様にモノをお届けする物流まで考慮して計画を立てている企業は稀です。一方で物流2024問題がクローズアップされる中、生産能力は十分に有していても、物流能力が不足し、モノが予定通りお客様にお届けできないケースが現実に出てきています。物流は最下層で現場にお任せというスタンスを取る企業はまだまだ多いですが、働き方改革関連法案の施行によって物流現場での大きな見直しが起きています。販売計画、在庫計画、生産計画だけでなく、お客様に商品をお届けするまでを対象にした物流計画管理が求められています。

【図1】今後求められるPSI計画

調達物流の手の内化

物流2024年問題に起因して出荷物流だけでなく、調達物流の改革に取り組む企業が増えてきています。これまで調達物流はサプライヤーが負担するもので、メーカー側は納期と数量を指定するだけで内容についてはタッチしてこなかった領域でした。

昨今、物流2024年問題に起因してサプライヤーからの値上げ要請やドライバーの稼働時間の見直し通告(ex.ばら積みの禁止)が増えており、抜本的な業務の見直しが求められています。

あるメーカーでは、これまでサプライヤーが担っていた調達物流業務(荷揃え、出荷)について、サプライヤーが出荷するのではなく、メーカー側が引き取りにいくという方法に切り替えていこうとしています。狙いは“手の内化”です。調達物流機能を一旦サプライヤーから切り離し、メーカー側の視点で場所、物量、タイミングを組み直していき、受け入れ側(工場)にとって最も効率的な納入方法を検討します。これまで全国200社以上のサプライヤーからそれぞれバラバラに納入されていましたが、各地域で集約し満載にして工場まで運んでくる方法に変更しました。これにより、便数の削減はもちろんのこと、工場の荷卸し待ちの時間の短縮にもつながり、物流2024年問題の解消にもつながります。

サプライヤーから調達物流を切り離すということは、調達物流単価(パレット一枚当たりの輸送費など)をメーカー側で管理することになります。当然、これまで材料の購入単価に含まれていた調達物流費相当分についてはサプライヤーと交渉して値下げしていただくことになります。また、調達物流費としてのコストテーブルをメーカー側で管理することになるため、仮に調達物流(輸送)を3PLなどへ外部委託する際にも適切な単価交渉が可能になります。

手の内化のポイントは、メーカー視点でサプライチェーン改革を推進できる領域を広げるということです。例えば、3PLと協力して全国の調達物流ネットワークを大胆に変更することも可能ですし、工場の受入荷姿に合わせた積み替えポイントを自由に設定することもできます。

また、手の内化を進めることによって、実は副次的効果としてCO2排出量の削減といった社会的要請への対応にも寄与する取り組みになっています。

まとめ

環境変化が常態的に起き続けている中、より柔軟な供給体制にしていく必要があります。

柔軟性を上げていくためには、サプライチェーンの可視化やコントロールできる幅を増やしていく手の内化は欠かせません。PSIツールなどテクノロジーも進化し、使えるツールも増えてきています。それらをうまく活用しながらサプライチェーン改革を進めていくのが成功への近道だと思います。

関連サービス

#サプライチェーンマネジメント

ソリューションに関する

ソリューションに関するオンライン相談問い合わせる メルマガ登録

最新情報をお届け! メルマガ登録

この記事の執筆者

職種別ソリューション